Адсорбент-осушитель

Когда говорят про адсорбент-осушитель, многие сразу представляют себе банальные шарики в осушительной установке. Но на практике — это ключевой узел, от которого зависит не только точка росы, но и стабильность всей цепочки, особенно в низкотемпературных процессах. Частая ошибка — считать, что все осушители одинаковы, главное — вовремя менять. На деле же неправильный подбор типа, например, замена молекулярных сит 4A на 13X без анализа состава потока, может за месяц ?убить? теплообменник из-за непредвиденной коадсорбции пропилена.

Из чего складывается выбор: не только технические характеристики

В спецификациях обычно смотрят на емкость по воде, прочность на истирание, температуру регенерации. Это важно. Но есть нюансы, которые в паспортах не пишут. Например, динамика насыщения. Помню случай на установке дегидрирования: взяли осушитель с отличной паспортной емкостью, но через три месяца давление на входе в колонну начало медленно расти. Оказалось, материал имел слишком высокую начальную скорость адсорбции, влага концентрировалась в верхнем слое, создавая локальное переувлажнение и пылеобразование. Пришлось экстренно останавливаться.

Здесь стоит отметить подход некоторых проектных институтов, которые глубоко прорабатывают эти ?неписаные? параметры. К примеру, в Chengdu Yizhi Technology Co., с которой мы пересекались по проекту модернизации установки МТБЭ, их инженеры изначально запросили не стандартный анализ газа, а исторические данные по сезонным колебаниям влажности сырья за два года. Их аргумент был прост: паспортная емкость достигается в идеальных условиях, а нам нужно гарантировать цикл между регенерациями в самый влажный месяц. Это практичный, хоть и не самый быстрый подход.

Еще один момент — поведение материала после множества циклов регенерации. Некоторые цеолиты со временем ?спекаются?, их поры частично коллапсируют. Визуально гранулы целы, а емкость падает на 30-40%. Поэтому сейчас все чаще смотрим не на свежий образец, а на данные после 100-200 циклов ?адсорбция-регенерация?. Такие тесты, к слову, проводит и упомянутый институт Chengdu Yizhi Technology Co. на своем стендовом оборудовании, что отражено в детализированных отчетах на их ресурсе https://www.yzkjhx.ru. Для нас это было решающим фактором при выборе поставщика для одного из сибирских НПЗ.

Регенерация: где чаще всего ошибаются

Казалось бы, все просто: нагретый газ, выдержка, охлаждение. Но именно здесь кроется масса подводных камней. Самая распространенная ошибка — экономия на температуре регенерации. Если для силикагеля еще можно немного ?недогреть?, то для молекулярных сит недогрев на 20-30°C от рекомендованных 250-300°C приводит к постепенному накоплению остаточной влаги. Через 10-15 циклов эффективность осушителя резко падает, и часто винят сам материал, а не режим.

Еще один нюанс — скорость нагрева. Резкий подъем температуры в колонне вызывает термический шок, гранулы растрескиваются, образуется мелкая фракция — пыль. Эта пыль потом летит в магистрали, забивает клапаны, теплообменники. Один раз наблюдал, как после аварийной остановки и быстрой регенерации ?горячим? методом, последующий анализ пыли в фильтрах показал 70% состава — тот же самый цеолит, что был загружен. Потери на лицо.

Иногда помогает нестандартный подход. В одном из проектов, где участвовали специалисты из Chengdu Yizhi Technology Co., для глубокой осушки этилена предложили ступенчатую регенерацию с продувкой инертным газом при промежуточных температурах. Цель — сначала удалить тяжелые углеводороды, потом — воду. Это увеличило время цикла, но продлило жизнь засыпке в полтора раза. Их отчеты, доступные на https://www.yzkjhx.ru, содержат любопытные графики по десорбции разных примесей в зависимости от температуры.

Ситуации из практики: когда теория молчит

В учебниках редко пишут про реальные аварийные ситуации. У нас был инцидент на установке пиролиза: после плановой замены осушителя на входе в низкотемпературную секцию, точка росы внезапно поползла вверх. Проверили все — режим, газ, температуру регенерации. Оказалось, проблема в транспортировке и загрузке. Новый осушитель привезли в мягких контейнерах (биг-бэгах) и выгружали пневмопочтой. В процессе гранулы сильно истирались о стенки труб, образовалась та самая пыль, которая и забила поры активного слоя уже в колонне. Пришлось разгружать и просеивать.

Другой случай связан с комбинированными засыпками. Иногда для защиты основного дорогого цеолита в верхний слой загружают более дешевый силикагель или оксид алюминия. Логика ясна. Но если неверно рассчитать соотношение высот слоев или гранулометрический состав, возникает эффект ?проскока? влаги. Влагонасыщенная зона становится размытой, и цеолит начинает работать на полную мощность раньше времени. Это сокращает общий ресурс. Тут как раз пригодился опыт проектировщиков, которые моделируют такие процессы. Видел похожие расчеты в материалах от Chengdu Yizhi Technology Co. – они явно сталкивались с этой проблемой и предлагают свои методики подбора слоев.

И конечно, вечная история с ингибиторами. Если в потоке есть, например, метанол или амины, они тоже адсорбируются. И вытеснить их при стандартной регенерации сложно. Они полимеризуются на поверхности, блокируя поры. Один раз пришлось полностью менять засыпку из-за того, что технологи не сообщили о добавке нового ингибитора коррозии в upstream. Теперь это обязательный пункт в опросном листе перед подбором адсорбент-осушителя.

Взгляд на рынок и материалы

Сейчас на рынке помимо классических цеолитов 4A, 13X, силикагелей появляются гибридные материалы, мезопористые структуры. Производители обещают чудеса. Но в промышленности к новинкам относятся с осторожностью. Высокая стоимость, непроверенная долговечность в реальных агрессивных средах — риски большие. Однако в нишевых применениях, где нужна сверхнизкая точка росы (например, ниже -100°C для некоторых полимерных процессов), без новых разработок уже не обойтись.

Интересно наблюдать, как крупные проектные и исследовательские центры, такие как Chengdu Yizhi Technology Co., Ltd., созданный Huaxi Technology, работают в этой области. Судя по открытым данным, они не просто продают материалы, а ведут полный цикл: от лабораторного синтеза и тестирования до пилотных испытаний и выдачи рекомендаций по эксплуатации. Их уставной капитал в 120 миллионов юаней позволяет содержать серьезную экспериментальную базу. Это важно, потому что купить мешок осушителя — это полдела. Гораздо ценнее получить под него правильно рассчитанную технологическую схему с режимами регенерации, что они, по факту, и предлагают.

При выборе поставщика сейчас все чаще смотрят не на цену за тонну, а на общую стоимость владения (Total Cost of Ownership). Сюда входит и ресурс, и энергозатраты на регенерацию, и риски простоев. Поэтому диалог с инженерами, которые могут смоделировать поведение адсорбент-осушителя в конкретной колонне, становится ключевым. Формальные спецификации отходят на второй план.

Итоговые соображения, без громких выводов

Так к чему все это? Адсорбент-осушитель — не расходник в чистом виде. Это динамическая часть системы, чья работа зависит от сотни факторов: от логистики до тонкостей управления технологическим режимом. Слепо доверять паспортным данным нельзя. Нужно анализировать историю работы установки, возможные примеси, реальные, а не идеальные условия регенерации.

Опыт, в том числе и совместной работы с международными проектными институтами вроде Chengdu Yizhi Technology Co., показывает, что наибольший успех приносит детальная проработка на стадии проектирования или модернизации. Когда технолог, проектировщик и поставщик материала садятся за один стол и обсуждают не ?сколько тонн?, а ?какое поведение в третьем цикле при возможном проскоке тяжелых углеводородов?.

В конце концов, надежная осушка — это всегда компромисс между емкостью, прочностью, стоимостью и энергозатратами. И этот компромисс находится не в каталоге, а в тех самых практических историях, неудачах и найденных решениях, которые и составляют настоящий опыт работы с этими материалами. Поэтому и пишутся такие заметки — не для теории, а для того, чтобы в следующий раз, глядя на колонну, думать не только о графиках замены, но и о том, что происходит внутри каждой гранулы прямо сейчас.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

абсорбент

абсорбент -

Очистка аргона

Очистка аргона -

Специальное оборудование регенерации кислоты

Специальное оборудование регенерации кислоты -

Производство водорода газификацией каменного угля

Производство водорода газификацией каменного угля -

Технология удаления СО2 влажным методом

Технология удаления СО2 влажным методом -

Удаление СО адсорбцией при переменном давлении

Удаление СО адсорбцией при переменном давлении -

Технология десульфурации и удаления СО2 методом NHD

Технология десульфурации и удаления СО2 методом NHD -

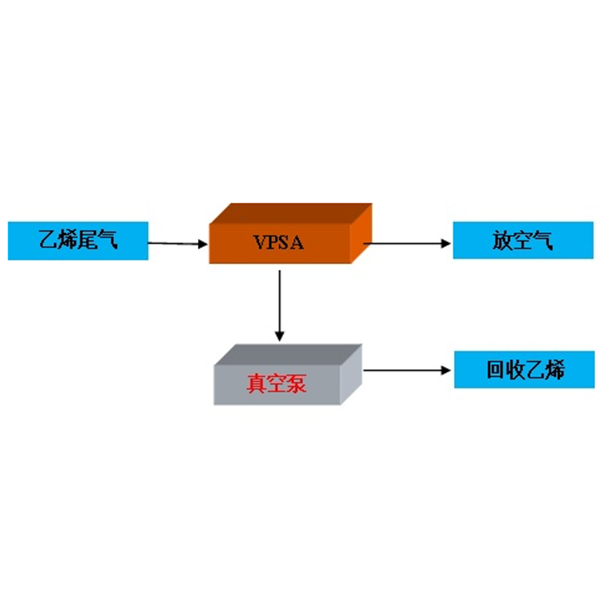

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Технология извлечения метана – биогаз

Технология извлечения метана – биогаз -

Производство кислорода адсорбцией при переменном давлении

Производство кислорода адсорбцией при переменном давлении -

Сжижение природного газа

Сжижение природного газа -

Блочное оборудование обессоливания и деминерализации и специальная смола

Блочное оборудование обессоливания и деминерализации и специальная смола

Связанный поиск

Связанный поиск- Китай Блочное оборудование обессоливания и деминерализации и специальная смола Экспортер

- Технология очистка водорода адсорбцией при переменном давлении

- Китай сжижение природного газа оборудование продукт

- Дисковый поворотный затвор

- адсорбент микотоксинов поставщик

- Китай адсорбенты препараты список Поставщик

- Китай адсорбент цена завод

- Китай природный адсорбент Экспортер

- Китай процесс сжижения природного газа цена

- Китай Денитрификация дымового газа SCR、SNC Экспортер