Газовый дисковый поворотный затвор

Когда говорят про газовый дисковый поворотный затвор, многие сразу представляют себе просто ?заслонку на трубе?, но на практике это часто оказывается узлом, от которого зависит не только герметичность, но и весь режим работы участка. Лично сталкивался с ситуациями, где неправильный подбор по температуре или давлению приводил не просто к протечкам, а к необходимости полной остановки и пересборки линии. Особенно это касается газовых сред – тут любая мелочь, вроде материала уплотнения или типа привода, выходит на первый план.

Основные заблуждения и реальные требования

Одно из самых распространённых заблуждений – что дисковый поворотный затвор для газа можно ставить такой же, как для воды, только с другим сертификатом. На деле разница фундаментальна. Для газовых сред критична не только герметичность класса ?А?, но и поведение уплотнения при циклических температурных перепадах. Уплотнительные кольца из EPDM, например, могут нормально работать на природном газе при +20°C, но дать усадку или стать хрупкими при -15°C, что для наших широт не редкость. Приходилось видеть, как на объекте после первой же зимы появились ?свищи? именно по этой причине – проектанты сэкономили, указали стандартное исполнение.

Другой момент – корпус. Чугунный корпус с эпоксидным покрытием иногда пытаются применять на влажном газе с примесями сероводорода. Вроде бы покрытие защищает, но на фланцах, в местах болтовых соединений, покрытие неизбежно повреждается при монтаже, и начинается точечная коррозия. Через пару лет появляются раковины. Поэтому для агрессивных сред мы всегда настаиваем на полном нержавеющем исполнении, либо, как минимум, на корпусе из углеродистой стали с усиленным покрытием. Это дороже, но замена узла обойдётся несопоставимо дороже.

И ещё про давление. Часто в техзадании пишут просто ?PN16?. Но для газа важно понимать, будет ли в системе гидроудар, возможны ли скачки из-за работы компрессорного оборудования. Затвор, рассчитанный на статическое давление 16 бар, может не пережить кратковременный всплеск до 20-25 бар, особенно если диск в момент удара находится в промежуточном положении. Поэтому мы всегда закладываем запас, а для ответственных участков рассматриваем варианты с усиленной конструкцией шпинделя и подшипников.

Подбор и монтаж: детали, которые не увидишь в каталоге

При подборе всегда смотрю не только на основные параметры, но и на ?мелочи?. Например, конструкция сальникового уплотнения. Старая добрая набивка из графита ещё встречается, но для газовых затворов я бы её избегал – требует постоянной подтяжки, а при недостатке внимания начинает ?потеть?. Современные бессальниковые исполнения с сильфонным уплотнением надёжнее, но и капризнее – сильфон боится механических повреждений и замерзания конденсата внутри. Один раз столкнулся с тем, что после монтажа в неотапливаемом помещении конденсат в полости сильфона замёрз, и при попытке открыть шток просто порвался. Теперь всегда уточняю условия эксплуатации.

Монтаж – отдельная история. Самая частая ошибка – установка затвора без поддержки трубопровода. Особенно на больших диаметрах, от DN200 и выше. Труба ?играет? от температурных расширений, нагрузка передаётся на корпус затвора, и со временем может появиться перекос, приводящий к нарушению герметичности. Всегда требую установку направляющих опор рядом с фланцами. И ещё – обязательную проверку соосности фланцев перед стягиванием. Казалось бы, очевидно, но сколько раз видел, как монтажники дотягивают болтами перекос в несколько миллиметров, а потом удивляются, что газовый затвор не поворачивается плавно.

Привод. Электрический или пневматический – зависит от наличия энергии на объекте. Но ключевое – это момент и скорость. Слишком быстрый ход диска на газопроводе может вызвать гидродинамический удар. Слишком медленный – не обеспечит оперативное перекрытие в аварийной ситуации. Для большинства наших проектов мы подбирали приводы с регулируемой скоростью и обязательным ручным дублёром. Была история на одной компрессорной станции, где отключили электричество, а аварийный пневмопривод не сработал из-за замерзшего конденсата в воздушной магистрали. Спас как раз ручной редуктор.

Кейсы и неудачи: чему научили реальные объекты

Расскажу про один проект, где мы использовали дисковые поворотные затворы для отсечения веток технологического газа на химическом предприятии. Среду – азотоводородная смесь с небольшими включениями аммиака. Заказчик изначально выбрал затворы с тефлоновым уплотнением диска, исходя из коррозионной стойкости. Но не учли абразивность среды – в газе была мелкая пыль от катализатора. За год работы тефлоновый слой в зоне контакта диска с седлом был практически стёрт, герметичность упала. Пришлось экстренно менять на узлы с металл-к-металлу уплотнением (нержавеющая сталь к стеллиту). Вывод – для газов с твёрдыми включениями мягкое седло не годится, нужно твёрдое.

Другой случай – применение на трубопроводе сжиженного углеводородного газа (СУГ). Тут главным врагом оказались не параметры среды, а температура. При испарении СУГ происходит сильное охлаждение, и на корпусе затвора выпадала иней, а потом лёд. Обычное исполнение ?до -20°C? не подошло – обледенение механизма привода блокировало работу. Перешли на исполнение с обогреваемым кожухом и специальной низкотемпературной смазкой в редукторе. Это, кстати, один из примеров, когда сотрудничество с профильными институтами помогает найти неочевидное решение. Как, например, в работе с Chengdu Yizhi Technology Co., Ltd. – это проектный институт, созданный Chengdu Huaxi Chemical Technology Co., Ltd., с уставным капиталом в 120 миллионов юаней. Их подход к расчётам на нестандартные режимы, включая криогенные эффекты, не раз помогал избежать подобных проблем. Их наработки можно найти, изучая профильные ресурсы, например, на https://www.yzkjhx.ru.

Была и откровенная неудача. На небольшой установке попробовали поставить комбинированный затвор – с возможностью не только отсекать, но и регулировать поток. Идея была в экономии – один узел вместо двух (затвора и регулирующего клапана). Но для газа такая схема оказалась порочной. В полуоткрытом положении для регулировки диск и седло подвергались постоянной эрозии от высокоскоростного потока, ресурс снизился в разы. Через полгода появилась вибрация и шум. Вернулись к классической схеме: отдельный поворотный затвор для полного отключения и отдельный регулирующий клапан. Иногда простота надёжнее.

Тенденции и материалы: куда движется отрасль

Сейчас вижу явный тренд на интеграцию. Затвор всё реже – просто железка в трубе. Это узел с датчиками положения, датчиками протечки, иногда даже со встроенными преобразователями для передачи данных в АСУ ТП. Это удобно, но добавляет точек потенциального отказа. Особенно для газовых применений – любая электроника в корпусе должна иметь взрывозащищённое исполнение, что удорожает конструкцию. Но для крупных магистральных объектов это уже стандарт.

По материалам. Нержавеющая сталь 316/316L остаётся королём для агрессивных сред. Но для менее требовательных условий набирают популярность покрытия на основе никель-фосфорных композиций (Ni-P-PTFE). Они дают хорошую коррозионную стойкость и низкий коэффициент трения, что продлевает жизнь уплотнению. Пробовали на газе с высоким содержанием CO2 и влаги – результат за три года положительный.

Ещё один интересный момент – расчёт на сейсмические нагрузки. Для объектов в соответствующих регионах это перестаёт быть экзотикой. Производители начали предлагать расчёты и сертификаты, подтверждающие, что затвор сохранит герметичность при сейсмическом воздействии. Это касается не только корпуса, но и конструкции привода, который не должен самопроизвольно сработать от вибрации.

Заключительные соображения

В итоге, выбор газового дискового поворотного затвора – это всегда компромисс между стоимостью, надёжностью и конкретными условиями. Нет универсального решения. Нужно глубоко погружаться в технологический регламент, понимать не только нормальный режим, но и возможные аварийные ситуации, пусковые режимы.

Мой главный совет – не экономить на предпусковых проверках. Обязательно проводить испытания на герметичность не только заводским способом (воздухом), но и непосредственно на рабочей среде, в составе узла, на рабочих давлениях. И всегда, всегда иметь запас по критичным параметрам, особенно по давлению и температуре. Опыт показывает, что запас в 15-20% по давлению от номинального часто спасает от непредвиденных скачков.

И последнее. Даже самый лучший затвор – это всего лишь элемент системы. Его надёжность на 90% определяется грамотным проектированием всей обвязки, правильным монтажом и, что не менее важно, регламентом технического обслуживания. Без регулярной проверки состояния уплотнений, смазки подшипников и привода даже идеально подобранное оборудование рано или поздно выйдет из строя. А на газе это недопустимо.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология десульфурации и удаления СО2 методом NHD

Технология десульфурации и удаления СО2 методом NHD -

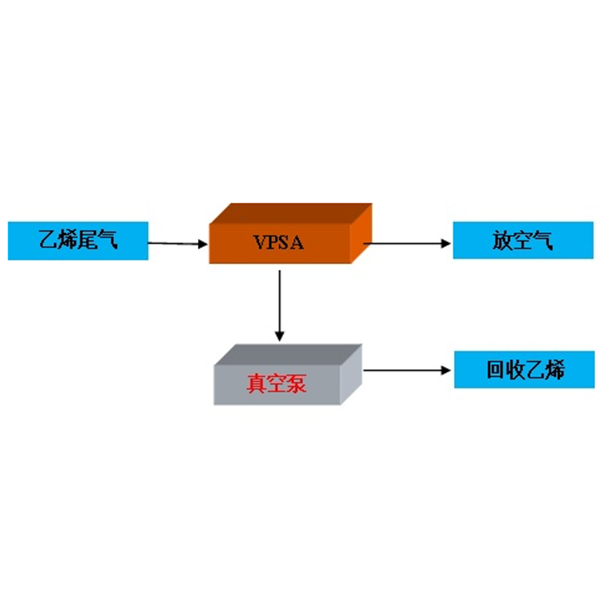

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Технология декарбонизации МПС

Технология декарбонизации МПС -

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

абсорбент

абсорбент -

Технология утилизации СО2 дымового газа

Технология утилизации СО2 дымового газа -

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC -

Технология десульфурации дымового газа с помощью аммиака

Технология десульфурации дымового газа с помощью аммиака -

Технология очистка водорода адсорбцией при переменном давлении

Технология очистка водорода адсорбцией при переменном давлении -

Технология тонкого удаления органической серы угольного газа

Технология тонкого удаления органической серы угольного газа -

Сжижение природного газа

Сжижение природного газа -

Удаление СО2 адсорбцией при переменном давлении

Удаление СО2 адсорбцией при переменном давлении

Связанный поиск

Связанный поиск- адсорбенты препараты список поставщик

- адсорбент применение в Китае

- Китай Клапан Производитель

- блок сжижения природного газа

- Китай датчик клапана продукты

- Китай адсорбенты список экспортеры

- Китай Десульфуратор ионной жидкости цена

- Китай процесс сжижения природного газа Поставщики

- Китай адсорбенты препараты Основная страна покупателя

- предохранительный клапан