Название технологии сжижения природного газа

Когда говорят ?технология сжижения?, многие сразу представляют себе гигантские заводы где-нибудь на Ямале или в Сахалине. Но за этим громким названием скрывается целый спектр решений, от выбора цикла до последнего клапана, и каждый выбор — это компромисс между капитальными затратами, эффективностью и надежностью. Часто в фокусе оказываются только большие лицензионные процессы, вроде AP-X или Cascade, а тонкости адаптации, интеграции вспомогательных систем и, что важнее, опыт реальной эксплуатации и ?детские болезни? новых установок остаются за кадром. Вот об этих нюансах, которые и определяют, будет ли проект успешным в долгосрочной перспективе, и хочется порассуждать.

От аббревиатуры к физике: что на самом деле стоит за выбором цикла

Возьмем, к примеру, смешанный хладагент. В теории все гладко: один контур, гибкость по составу. Но на практике подбор и поддержание оптимального состава этой самой смеси — это отдельное искусство. Малейший дисбаланс — и эффективность падает, нагрузка на турбодетандеры скачет. Помню, на одной из первых установок, где мы участвовали в пусконаладке, была постоянная проблема с сепарацией тяжелых компонентов в теплообменнике. Проектные параметры были красивыми, а реальный газ с месторождения всегда имеет свои ?сюрпризы? по составу, которые не всегда учитываются на этапе FEED.

Или классический каскадный цикл. Да, КПД высокий, но сложность! Три независимых контура, каждый со своим хладагентом (метан, этилен, пропан). Количество оборудования, трубных обвязок, запорной арматуры зашкаливает. Капитальные затраты огромны, и оправданы они только для очень крупных мощностей, где каждая доля процента в эффективности дает миллионы долларов экономии. Но для средних и тем более маломасштабных проектов это неподъемно. Тут как раз и появляется пространство для других решений.

А вот азотный цикл с расширением. Казалось бы, просто и надежно: воздух разделил, получил азот, и крути его в замкнутом контуре. Но его Achilles' heel — высокие энергозатраты на сжатие. Для локаций с дешевой электроэнергией или там, где нужно максимально упростить технологическую схему (например, на плавучих заводах FLNG из-за ограничений по пространству и качке), он может быть спасительным. Но считать его универсальным — ошибка. Все упирается в экономику конкретного проекта.

Практика бьет теорию: узкие места, о которых не пишут в брошюрах

Любой, кто работал на действующем производстве, знает, что главные проблемы начинаются после выхода на номинальный режим. Теплообменники — сердце процесса. Алфавитный суп из технологий: SPIRAL WOUND от Linde или PLATE-FIN от Chart. Первые — монстры, способные работать с высокими перепадами давления и большими единичными потоками. Вторые — компактнее, модульнее. Но у пластинчато-ребристых есть своя ахиллесова пята — чувствительность к механическим примесям и пульсациям потока. Засорение каналов — кошмар эксплуатации.

Еще один момент — динамика работы. Установка сжижения — это не печка, которую включил и забыл. Это живой организм, который реагирует на изменение параметров сырья, температуры охлаждающей воды, атмосферного давления. Системы управления и АСУ ТП должны быть не просто ?умными?, а обладать глубокой логикой, заточенной именно под нестационарные режимы. Часто видишь, как проектировщики закладывают штатные регуляторы, а на практике операторам приходится постоянно переходить в ручной режим, потому что алгоритм не справляется с реальными возмущениями.

И, конечно, материалы. Температуры ниже -160°C. Здесь обычная углеродистая сталь уже не работает. В ход идут аустенитные нержавеющие стали, алюминиевые сплавы, инконель. Сварка, контроль швов, термоциклирование — каждая операция требует высочайшей квалификации. Одна неудачная сварка на линии жидкого продукта — и можно получить гигантскую течь, остановку на месяцы. Это та область, где экономить на качестве и экспертизе категорически нельзя.

Маломасштабные решения: нишевый рынок с большим потенциалом

Вот здесь становится интересно. Пока гиганты борются за гигапроекты, существует целый мир удаленных месторождений, газовых факелов, которые просто жгут попутный газ. Для них классические мега-заводы — не вариант. Требуется что-то модульное, быстро разворачиваемое, с умеренной капиталоемкостью. Это поле для технологий на базе азотного цикла или гибридных решений.

Ключевой вызов для таких проектов — адаптивность. Газ с разных скважин может сильно отличаться. Технология должна быть ?прощающей? к колебаниям состава и давления. Часто помогает предварительная подготовка сырья — очистка от CO2, меркаптанов, осушка. Но каждый дополнительный блок — это стоимость и сложность. Идеальный баланс найти сложно.

Интересный опыт в этой области накоплен компаниями, которые специализируются именно на инжиниринге и поставке решений ?под ключ? для таких нетривиальных задач. Например, проектный институт Chengdu Yizhi Technology Co., созданный на базе Huaxi Technology. Их подход, судя по реализованным проектам, часто строится не на догматичном следовании одной лицензионной технологии, а на гибкой комбинации проверенных решений и собственном опыте в области криогеники и разделения газов. Это позволяет создавать установки, заточенные под конкретные условия заказчика, будь то утилизация ПНГ или снабжение СПГ удаленных потребителей. Подробнее об их компетенциях можно узнать на их сайте: https://www.yzkjhx.ru.

Интеграция и ?последняя миля?: где чаще всего спотыкаются

Допустим, технология выбрана, основное оборудование закуплено. Самое интересное начинается на стадии интеграции. Как связать систему сжижения с существующей инфраструктурой добычи? Как обеспечить буферное хранение? Как организовать погрузку? Для наземного завода нужен доступ к глубоководному порту и флот газовозов. Для плавучего — решение еще сложнее.

Очень много проблем возникает на стыке ответственности. Лицензиар поставляет технологию, EPC-подрядчик строит, а эксплуатирует местная команда. Часто документация передается не в полном объеме, или логика управления описана поверхностно. В результате при первых же проблемах начинается долгий процесс поиска виноватых, а установка простаивает.

Здесь крайне важна роль независимого инжиниринга, который может выступить арбитром и интегратором. Компания, которая понимает и физику процесса, и строительные нормы, и логистику. Такие организации, как упомянутый институт Chengdu Yizhi Technology Co., с уставным капиталом в 120 миллионов юаней и опытом с 2013 года, часто выступают именно в такой роли — не как продавец ?коробочного? решения, а как партнер, который ведет проект от концепции до ввода в эксплуатацию и помогает наладить диалог между всеми сторонами.

Взгляд в будущее: куда движется отрасль

Тренд очевиден: цифровизация и повышение энергоэффективности. Внедрение цифровых двойников для оптимизации режимов в реальном времени, предиктивная аналитика для обслуживания оборудования. Но все это надстройка. Фундамент — это все та же термодинамика и надежность оборудования.

Еще одно направление — миниатюризация и стандартизация модулей. Своего рода ?СПГ в контейнере?. Это могло бы революционизировать снабжение газом удаленных районов или использование биогаза. Но пока что стоимость таких решений все еще высока.

В конечном счете, название технологии сжижения природного газа — это лишь отправная точка. Успех определяют детали: глубина проработки проекта, качество оборудования, квалификация персонала и, что немаловажно, способность всех участников проекта учиться на ошибках и делиться этим опытом. Без этого даже самая совершенная технология на бумаге может обернуться головной болью в металле. Главный вывод, который приходит с годами: не бывает лучшей технологии вообще, бывает оптимальная технология для конкретных условий, бюджета и задач. И поиск этого оптимума — и есть настоящая работа инженера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Десульфуратор ионной жидкости

Десульфуратор ионной жидкости -

Денитрификация дымового газа SCR、SNC

Денитрификация дымового газа SCR、SNC -

Сжижение природного газа

Сжижение природного газа -

Технология извлечения метана – угольный метан

Технология извлечения метана – угольный метан -

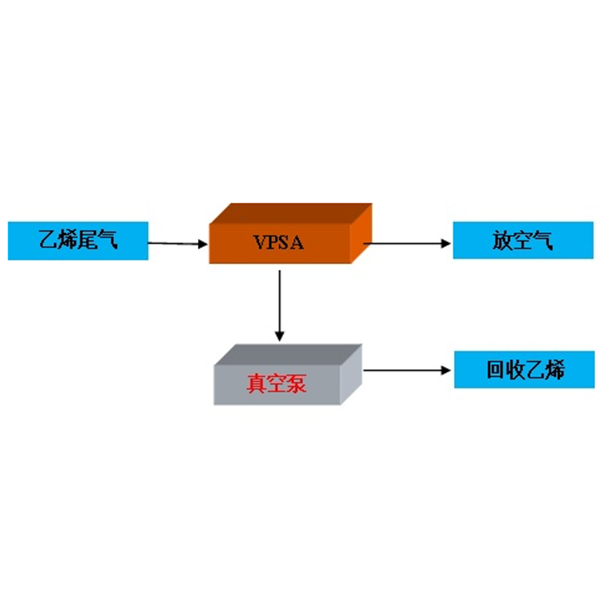

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Технология утилизации СО2 дымового газа

Технология утилизации СО2 дымового газа -

Очистка и утилизация кислорода

Очистка и утилизация кислорода -

Технология производства прекурсора материала аккумулятора

Технология производства прекурсора материала аккумулятора -

Очистка аргона

Очистка аргона -

Производство водорода газификацией каменного угля

Производство водорода газификацией каменного угля -

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

Производство водорода путём расщепления метанола

Производство водорода путём расщепления метанола

Связанный поиск

Связанный поиск- Китай клапан давления продукт

- Китай предохранительный клапан цена

- Китай клапан для воды Основная страна покупателя

- Китай Удаление СО2 адсорбцией при переменном давлении Поставщик

- Производство азота адсорбцией при переменном давлении в Китае

- Китай адсорбент цена Основная страна покупателя

- Китай Технология утилизации СО2 дымового газа Производитель

- Технология десульфурации и удаления СО2 методом NHD в Китае

- Китай сорбент адсорбент Производитель

- Китай Блочное оборудование обессоливания и деминерализации и специальная смола заводы