Оборудование для сжижения природного газа

Когда говорят про оборудование для сжижения природного газа, многие сразу представляют себе гигантские заводы с криогенными теплообменниками. Но на деле, если копнуть вглубь любого проекта, окажется, что ключевая сложность часто лежит не в основном технологическом цикле, а в системах подготовки сырья и утилизации хвостовых газов. Именно здесь, на стыке технологий, и кроются основные риски по срокам и бюджету.

От проектной документации до 'поля': где теряется эффективность

Работая над проектами, в том числе в кооперации с такими институтами, как Chengdu Yizhi Technology Co., всегда отмечаешь один нюанс. Их сайт yzkjhx.ru позиционирует компанию как проектный институт с солидным уставным капиталом. И это важно, потому что финансовая устойчивость разработчика – это зачастую единственная гарантия, что он доведет до ума все нюансы технологической схемы, а не просто продаст лицензию 'как есть'.

На бумаге, в расчетах, всё сходится: производительность, энергопотребление, фракционный состав СПГ. Но как только начинаешь адаптировать типовую схему под конкретное месторождение с его специфичным составом газа (например, с повышенным содержанием азота или CO2), появляются десятки 'узких мест'. Одно из них – это выбор схемы очистки. Аминовые промывки, адсорбционные методы – каждый вариант тянет за собой цепочку изменений в смежном оборудовании. И вот здесь опыт проектировщика, который видел последствия своих решений на реальных установках, бесценен.

Помню случай на одном из проектов маломасштабного сжижения. Заказчик сэкономил на стадии проектирования, решив использовать упрощенную схему осушки на цеолитах без полноценной системы регенерации. В теории – рабочее решение для малых потоков. На практике – падение точки росы оказалось недостаточным при сезонных колебаниях состава газа. В итоге пришлось 'на ходу' дорабатывать узел, добавлять дополнительный адсорбер. Простой и переделки съели всю экономию от 'оптимизации' проекта. Это классическая ошибка, когда пытаются собрать оборудование для сжижения природного газа из кусков без системного взгляда на процесс.

Холодильный цикл: не гонясь за экзотикой

Сейчас много шума вокруг разных циклов сжижения – азотный, смешанные хладагенты (MRC), каскадные. Каждый поставщик технологий доказывает, что его вариант самый энергоэффективный. Но в полевых условиях, особенно для распределенных объектов, часто выигрывает не самый 'продвинутый' с точки зрения КПД цикл, а самый ремонтопригодный и нетребовательный к квалификации обслуживающего персонала.

Для небольших установок, скажем, до 100 тыс. тонн в год, часто оптимальным оказывается простой цикл с одним хладагентом, пусть и с чуть большими удельными затратами. Почему? Потому что снижаются риски. Меньше точек возможных утечек, проще логистика запчастей, оператору легче контролировать процесс. Я видел, как на отдаленной площадке инженеры неделями ждали специфичную присадку для компрессорного масла сложной смеси хладагентов, в то время как установка простаивала. Экономия на этапе CAPEX обернулась колоссальными потерями на этапе эксплуатации.

Здесь как раз к месту опыт проектных институтов, которые ведут работу 'от идеи до пуска'. Например, институт Chengdu Yizhi Technology Co., созданный Huaxi Technology, судя по их портфолио, занимается полным циклом. Это означает, что их технологические решения, вероятно, уже прошли проверку на собственных или партнерских экспериментальных установках. Для заказчика это снижение рисков – он получает не просто чертежи, а проверенный пакет, включая рекомендации по эксплуатации и возможным 'болезням' молодой установки.

Материалы: криогенная стойкость – это не только сталь

Обсуждение оборудования для СПГ редко обходится без темы материалов – разумеется, аустенитные нержавеющие стали, алюминиевые сплавы для теплообменников. Но есть пласт материалов, о которых вспоминают в последнюю очередь, а они потом создают главные головные боли. Речь о прокладках, уплотнениях, изоляции.

На одном из объектов при низкотемпературных испытаниях дали течь фланцевые соединения на вспомогательных линиях. Причина – прокладки из графитона, армированного нержавеющей сталью. В спецификации было просто указано 'для криогенных услуг', но при детальном разборе выяснилось, что для конкретного диапазона температур и циклических нагрузок нужен был особый тип наполнителя и профиля. Поставщик, естественно, сослался на соответствие общей спецификации. Ущерб – не столько от утечки, сколько от последующего разогрева и повторного охлаждения секции.

Этот пример показывает, что качественный проект должен включать не просто спецификацию материалов, а детальные, привязанные к конкретным узлам требования. И хорошо, если проектировщик, как та же Chengdu Yizhi Technology Co., имеет собственный отдел закупок и инспекции материалов, который накопил базу надежных поставщиков для таких критичных компонентов. Информация об этом часто есть в открытом доступе на их ресурсе https://www.yzkjhx.ru, и это серьезный аргумент в их пользу.

Интеграция и автоматизация: когда 'умная' система становится проблемой

Современное оборудование для сжижения природного газа немыслимо без развитой АСУ ТП. Тренд – максимальная автоматизация, предиктивная аналитика, цифровые двойники. Все это прекрасно, но на новых, только что запущенных установках, избыточно сложная система управления сама по себе становится источником сбоев.

Был показательный инцидент: система, стремясь оптимизировать энергопотребление, постоянно 'подкручивала' setpoint на регулирующем клапане подачи хладагента в детандер. Алгоритм был написан для стабильного, выведенного на режим процесса. Но на этапе пуско-наладки параметры газа 'плавали'. В итоге система ввела контур в резкие колебания, что привело к срабатыванию аварийной остановки по вибрации. Пришлось переводить контур на ручное управление на первые месяцы эксплуатации, пока процесс не стабилизировался.

Отсюда вывод: алгоритмы управления должны иметь несколько режимов – пусковой, переходный, штатный оптимизационный. И проектировщик, который имеет статус института с полным циклом работ (как упомянутая компания с уставным капиталом в 120 миллионов юаней), с большей вероятностью учтет эти нюансы, потому что его специалисты, вероятно, сами участвуют в пусках и видят поведение системы в динамике, а не только в статике расчетной модели.

Взгляд в будущее: гибкость вместо гигантомании

Сейчас тренд смещается от гигантских береговых заводов к более гибким, модульным и мобильным решениям. Это диктует новые требования ко всему оборудованию для сжижения. Не просто уменьшить масштаб, а переосмыслить компоновку, ремонтопригодность, скорость развертывания.

Интересно наблюдать, как в эту нишу приходят компании с опытом в смежных областях химической технологии. Их advantage – не в изобретении нового цикла сжижения, а в умении грамотно 'упаковать' известные технологические решения в надежный, компактный и удобный для транспортировки модуль. Именно проектные институты, с их культурой комплексного подхода, здесь могут выстрелить. Они могут взять на себя всю цепочку: от разработки технологии и базового проектирования до поставки модулей и шеф-монтажа.

В конечном счете, выбор поставщика технологии и оборудования – это всегда выбор партнера и разделение с ним рисков. Когда видишь, что за проектом стоит организация типа Chengdu Yizhi Technology Co., Ltd. – проектный институт с серьезной материальной базой и, что важно, созданный опытной технологической компанией (Huaxi Technology), это внушает определенное доверие. Это не просто торговый дом, который перепродает оборудование. Это структура, которая теоретически должна нести ответственность за работоспособность всей технологической цепочки в сжижении газа. А в нашем деле это, пожалуй, главный критерий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Клапан

Клапан -

Производство водорода по конверсии легких углеводородов с паром

Производство водорода по конверсии легких углеводородов с паром -

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации окислительно-восстановительным влажным методом -

Технология производства прекурсора материала аккумулятора

Технология производства прекурсора материала аккумулятора -

Производство азота адсорбцией при переменном давлении

Производство азота адсорбцией при переменном давлении -

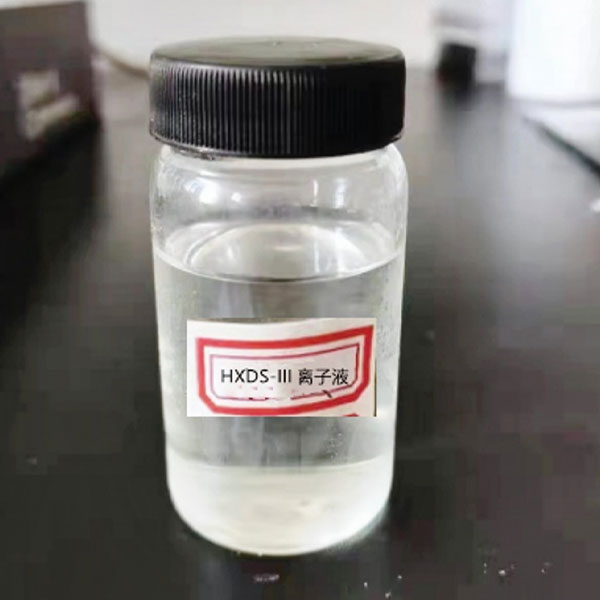

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

Технология извлечения метана – угольный метан

Технология извлечения метана – угольный метан -

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

Производство водорода из коксовых газов

Производство водорода из коксовых газов -

Денитрификация дымового газа SCR、SNC

Денитрификация дымового газа SCR、SNC -

Технология десульфурации дымового газа с помощью аммиака

Технология десульфурации дымового газа с помощью аммиака -

Очистка и утилизация кислорода

Очистка и утилизация кислорода

Связанный поиск

Связанный поиск- Китай Технология очистка водорода адсорбцией при переменном давлении экспортеры

- Китай Специальное оборудование регенерации кислоты Производитель

- Китай природный адсорбент продукт

- Китай Технология десульфурации MEA/MDEA/NHD цена

- Китай катализатор адсорбент экспортеры

- адсорбенты примеры поставщик

- Китай клапан камаз цена

- Китай природный адсорбент Экспортер

- Китай название адсорбентов завод

- Технология десульфурации дымового газа с помощью аммиака