Подробное описание технологии сжижения природного газа

Когда слышишь ?технология сжижения природного газа?, многие сразу представляют гигантские заводы где-нибудь на Ямале или в Сахалине. Но дьявол, как всегда, в деталях, которые в учебниках часто опускают. Основная путаница начинается с того, что люди думают, будто процесс — это просто охлаждение метана. На деле же, это постоянная борьба с примесями, перепадами давления и выбором той самой оптимальной холодильной схемы, которая ?ляжет? на конкретное сырье и условия. Вот об этих нюансах, которые решают успех или провал проекта, и стоит поговорить.

Не просто охладить: предварительная подготовка сырья

Если сразу подать скважинный газ в процесс сжижения, ничего хорошего не выйдет. Вода, сероводород, CO2, ртуть — всё это при низких температурах превратится либо в лед, забивающий теплообменники, либо в агрессивные соединения. Поэтому первый и обязательный этап — очистка. Аминовые промывки, адсорбенты на молекулярных ситах — звучит скучно, но именно здесь закладывается надежность всей цепочки. Помню, на одном из ранних проектов, где мы консультировали по технологическому разделу, сэкономили на секции осушки. В итоге, через полгода эксплуатации пришлось останавливать линию из-за гидратообразования в основном теплообменнике. Ремонт и потери превысили всю ?экономию? в разы.

Здесь же важен момент с тяжелыми углеводородами. Если их не удалить, они выпадут в жидкость уже при -30...-40°C, что для технологии сжижения природного газа, работающей на -162°C, абсолютно неприемлемо. Часто ставят отдельную ректификационную колонну для их выделения. Кстати, выделенный фракционный поток иногда становится дополнительным продуктом, что улучшает экономику проекта. Но это требует точного расчета — переусердствуешь с отбором, и теплотворная способность самого СПГ упадет.

В этом контексте подход проектных институтов, которые глубоко погружены в химическую технологию, кажется более выверенным. Например, Chengdu Yizhi Technology Co., как проектный институт, созданный на базе Huaxi Technology, часто рассматривает процесс комплексно: от химии сырья до конечного продукта. Их профиль на https://www.yzkjhx.ru указывает на это — уставной капитал в 120 миллионов юаней позволяет серьезно инвестировать в проработку именно таких узловых точек, как предварительная подготовка. Это не просто ?подключить стандартный блок?, а рассчитать его под конкретный состав газа, который может меняться даже в пределах одного месторождения.

Сердце процесса: выбор холодильного цикла

Вот здесь начинается самое интересное и самое субъективное. APCI, Cascade, DMR, SMR — у каждой схемы свои адепты. Мой опыт подсказывает, что универсального решения нет. Все упирается в масштаб, доступность охлаждающих агентов и, что немаловажно, опыт команды, которая будет строить и эксплуатировать. Классический каскадный цикл (пропан-этилен-метан) эффективен, но сложен. Один только этиленовый контур чего стоит — с его давлением и температурой кипения.

Сейчас чаще склоняются к смешанным хладагентам (SMR, DMR). Прелесть в том, что можно одним потоком, меняя его состав, покрыть весь температурный диапазон. Но! Требуется очень точный контроль состава и фазового равновесия. На одной из установок, где применялся DMR (двойной смешанный хладагент), была постоянная проблема с ?уплыванием? состава легкой фракции хладагента при резком изменении нагрузки. Приходилось оперативно корректировать, а это искусство, которое в ПИД-регулятор полностью не заложишь.

Эффективность цикла — это не только КПД, но и капитальные затраты. Порой более простая схема с чуть большим энергопотреблением оказывается выгоднее в целом по проекту из-за меньшей стоимости оборудования и более коротких сроков строительства. Это тот самый баланс, который ищет проектировщик. При детальном описании технологии сжижения этот момент часто упускают, сводя всё к таблицам с цифрами. На деле же, решение часто принимается после долгих совещаний с производителями турбодетандеров и теплообменного оборудования.

Главный узел: теплообменники холодного бокса

Если цикл — это сердце, то основной теплообменник — его мозг. Спирально-навитые (spool-wound) или пластинчато-ребристые (plate-fin) — это вопрос вероисповедания. Spool-wound, которые часто ассоциируются с крупными заводами, выдерживают огромные перепады давления и менее чувствительны к загрязнениям. Но они монолитны, и ремонт в случае протечки — это катастрофа.

Plate-fin, напротив, модульны. Собираются из сотен ?сэндвичей?. Их проще транспортировать и, теоретически, можно заменить секцию. Но они требовательны к чистоте потока и равномерности распределения. Видел, как из-за неправильного монтажа распределительных коллекторов в таком теплообменнике возникло мальдистрибьюция потоков. В результате одна секция обмерзала, а другая недогружена. Производительность упала на 15%, пока не вскрыли и не перебрали. Это к вопросу о том, что технология сжижения природного газа — это не только расчеты, но и высочайшая культура монтажа.

Тенденция последних лет — увеличение единичной мощности линий. Это бросает вызов производителям теплообменников. Изготовить гигантский spool-wound — это уже само по себе искусство. Конкуренция между Linde, Air Products и другими гигантами идет именно в этой плоскости: кто предложит более компактное и эффективное решение для всё больших потоков газа.

Неочевидные сложности: динамика и пусконаладка

В статике всё работает прекрасно. Но завод — это живой организм. Пуск, остановка, изменение нагрузки, переход на другой состав сырья — вот где проверяется жизнеспособность технологии. Например, пуск после планового останова. Холодный бокс, который весит тысячи тонн, нужно охлаждать медленно и равномерно, иначе возникнут термические напряжения в материалах. Процесс может занимать несколько суток, и каждый градус в час на счету.

Еще один момент — работа с ?хвостовым? газом (boil-off gas, BOG) при хранении и отгрузке СПГ. Его постоянное образование — это данность. Его нужно либо возвращать в процесс, либо сжигать, либо использовать для энергоснабжения. Эффективная система управления BOG — признак зрелости проекта. На некоторых старых заводах его просто сжигали на факеле, теряя деньги и создавая эмиссии. Сейчас это недопустимо.

Пусконаладка — это отдельная эпопея. Именно здесь вылезают все недочеты проектирования и монтажа. Команда инженеров, которые знают процесс не по бумагам, а на ощупь, бесценна. Они могут по звуку работающего компрессора или по графику температур определить начинающуюся проблему. Такие кадры ковались на первых российских и зарубежных заводах, и их опыт сейчас критически важен для новых проектов, в том числе и тех, над которыми работают в Chengdu Yizhi Technology Co.. Их статус проектного института с серьезным уставным капиталом предполагает не просто копирование лицензионных решений, а способность адаптировать их, учитывая подобные динамические нюансы.

Взгляд в будущее: модульность и плавучие решения

Тренд на средние и малые объемы производства подталкивает к модульности. Собрать основные узлы на верфи в виде модулей, доставить на место и смонтировать — это быстрее и часто дешевле, чем строить ?с нуля? в удаленном регионе. Но здесь своя головная боль: как обеспечить точность стыковки этих гигантских ?кубиков? Лего на месте, часто в сложных климатических условиях?

Плавучие заводы по сжижению газа (FLNG) — это вообще вершина инженерной мысли. Все те же процессы, но размещенные на качающейся платформе. Проблемы с морской водой в качестве охладителя, с качкой, влияющей на распределение фаз в аппаратах... Это выводит подробное описание технологии сжижения на новый уровень сложности. Не каждый проектный институт возьмется за такое. Нужен колоссальный опыт в смежных областях — морском строительстве, динамическом моделировании.

Что дальше? Думаю, развитие пойдет по пути цифровизации и предиктивной аналитики. Датчики, встроенные в оборудование, и ИИ, анализирующий их данные, смогут предсказывать износ, оптимизировать режимы в реальном времени и минимизировать человеческий фактор. Но фундаментом останется глубокое физико-химическое понимание самого процесса. Без этого все цифровые двойники будут просто красивой картинкой. Именно поэтому роль специализированных проектных и технологических институтов, которые копали и будут копать вглубь основ процесса, только возрастет. Их наработки, как те, что можно увидеть в портфолио на yzkjhx.ru, — это и есть тот самый практический фундамент, на котором строятся все инновации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

абсорбент

абсорбент -

Очистка и утилизация кислорода

Очистка и утилизация кислорода -

Технология утилизации СО2 дымового газа

Технология утилизации СО2 дымового газа -

Сжижение природного газа

Сжижение природного газа -

Клапан

Клапан -

Технология десульфурации и удаления СО2 методом NHD

Технология десульфурации и удаления СО2 методом NHD -

Специальное оборудование регенерации кислоты

Специальное оборудование регенерации кислоты -

Блочное оборудование обессоливания и деминерализации и специальная смола

Блочное оборудование обессоливания и деминерализации и специальная смола -

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC -

Производство водорода путём расщепления метанола

Производство водорода путём расщепления метанола -

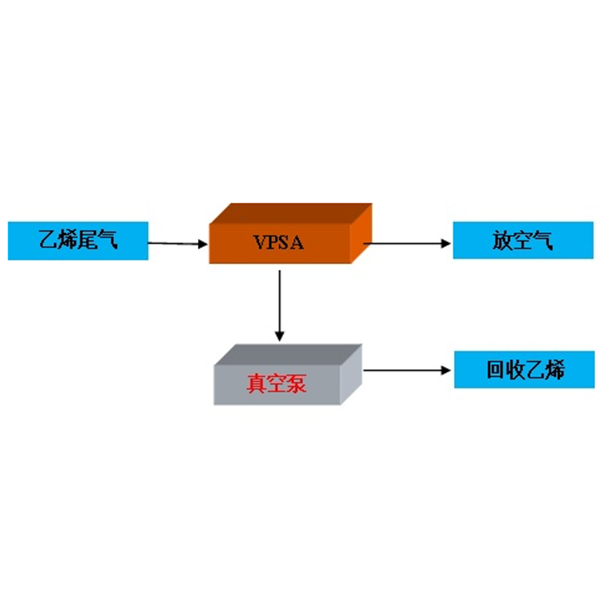

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена

Связанный поиск

Связанный поиск- адсорбенты воздуха производитель

- Китай обратный клапан Экспортер

- Китай адсорбенты список экспортеры

- Список препаратов-адсорбентов

- Китай электромагнитный клапан продукт

- Китай Десульфуратор ионной жидкости заводы

- предохранительный клапан

- Чугунный поворотный дисковый затвор

- Китай схемы сжижения природного газа заводы

- Китай адсорбент осушитель Производитель