Предохранительный дисковый поворотный затвор

Когда говорят о предохранительном дисковом поворотном затворе, многие сразу представляют себе простую заслонку, которая поворачивается на 90 градусов. Но в реальных проектах, особенно на химических предприятиях, это часто становится узким местом, если подойти к выбору бездумно. Самый частый промах — считать, что главное — это давление и диаметр, а материал уплотнения и тип привода — это уже детали. На деле, именно эти 'детали' на объектах вроде тех, что проектирует Chengdu Yizhi Technology Co., могут привести к простоям. У них, к слову, сайт https://www.yzkjhx.ru, и они как раз из той среды, где такие вещи не на бумаге видят, а в железе и технологических линиях. Так вот, возвращаясь к затворам: если в системе есть абразивная среда или возможны гидроудары, стандартный EPDM уплотнитель может не вытянуть и года, а не то что межремонтного цикла.

От чертежа до 'горячей' замены

Помню один проект по модернизации линии подачи суспензии. Технологи дали параметры: DN300, PN16, среда — слабоабразивная взвесь. По паспорту подходил стандартный дисковый поворотный затвор с фланцевым соединением и пневмоприводом. Но когда стали смотреть детальнее на режимы работы, выяснилось, что есть циклы быстрого открытия/закрытия по сигналу датчика уровня. Это создавало риск неполного закрытия из-за износа кромки диска и уплотнения, а в итоге — подтекания.

Тут и пригодился опыт коллег, которые взаимодействовали с инженерами из Chengdu Yizhi Technology Co., Ltd. – это проектный институт, созданный Chengdu Huaxi Chemical Technology Co., Ltd. Они как раз акцентируют на подобных нюансах при подборе арматуры. В итоге, вместо стандартного решения, выбрали модель с подшипниковыми опорами штока из нержавеющей стали и уплотнением из полиуретана, который лучше сопротивляется истиранию. Ключевым был именно предохранительный аспект — способность затвора гарантированно перекрыть поток в аварийной ситуации, даже после тысяч циклов.

На этапе монтажа тоже не обошлось без сюрпризов. Оказалось, что привод, который по каталогу идеально подходил по моменту, в реальности 'недотягивал' при первом же холодном пуске, когда в линии остался осадок. Пришлось экстренно менять на привод с запасом по крутящему моменту в 30%. Это тот случай, когда теория расходится с практикой, и хорошо, если подрядчик или проектировщик, вроде упомянутого института с уставным капиталом в 120 миллионов юаней, имеют репутацию и могут оперативно дать консультацию по таким неочевидным моментам.

Материалы: где экономить нельзя

Корпус — чугун, диск — нержавейка. Кажется, логично? Не всегда. Для агрессивных сред, даже если температура невысока, чугунный корпус может требовать дополнительного покрытия, что удорожает конструкцию. Иногда дешевле сразу взять корпус из CF8M. Но здесь есть подводный камень: некоторые производители экономят на качестве литья нержавеющей стали, что ведет к межкристаллитной коррозии в сварных швах или зонах напряжений.

Уплотнение — это отдельная история. Для пищевых сред — один подход, для химии — другой. Например, витон (FKM) отлично работает с маслами и многими кислотами, но абсолютно не подходит для контакта с паром или горячей водой. На одном из объектов, где использовались затворы для переключения потоков щелочного раствора, поставили уплотнения из EPDM. Все было хорошо, пока в систему случайно не попала порция растворителя на основе кетонов. Уплотнения разбухли и заблокировали диск. Ремонт занял двое суток.

Поэтому сейчас при подборе мы всегда запрашиваем у поставщика, в идеале — у прямого производителя или его официального инженерного партнера, как, например, через ресурсы вроде https://www.yzkjhx.ru, полные карты химической стойкости материалов для конкретной модели затвора. И не просто общие таблицы, а протоколы испытаний в условиях, близких к нашим.

Привод и автоматика: скрытая сложность

Пневматический привод кажется самым надежным и простым. Но он требует качественного подготовленного воздуха — без влаги и масла. В условиях сырой промзоны или при перепадах температур в воздухопроводе может конденсироваться вода. Зимой это лед в соленоидных клапанах или редукторах. Отказ привода предохранительного затвора в аварийной ситуации — это уже не поломка, это инцидент.

Электрические приводы лишены этой проблемы, но они дороже, медленнее и боятся частых пусков. Для затворов, которые должны срабатывать по сигналу датчика загазованности или давления, скорость критична. Здесь часто идут на компромисс: пневмопривод, но с локальной буферной емкостью (ресивером) и системой осушки воздуха непосредственно на точке установки.

Еще один момент — позиционирование. Для простого 'открыто-закрыто' достаточно двухпозиционного привода. Но если затвор используется для дросселирования потока (хотя это и не лучшая практика для дисковых конструкций), нужен привод с позиционером и обратной связью. И вот тут точность изготовления самого диска и его посадки в корпусе выходит на первый план. Любой люфт — и точность регулировки теряется.

Монтаж и обслуживание: что не пишут в мануалах

В инструкции пишут: 'установить между фланцами'. Но не пишут, что если фланцы трубопровода смонтированы с перекосом, и монтажники силой стягивают их шпильками, притягивая затвор, — корпус затвора испытывает запредельные напряжения. Это может не проявиться сразу при гидроиспытаниях, но через полгода работы даст трещину. Особенно это касается чугунных корпусов. Нужно использовать концентрические редукторы или править трубопровод, а не надеяться на 'авось вытянется'.

Обслуживание часто сводится к 'работает — не трогай'. Но для предохранительной арматуры это порочная практика. Минимум — это визуальный контроль на предмет подтеканий по штоку и в периодическая проверка легкости хода вручную (при отключенном приводе). Раз в год-два, в зависимости от среды, стоит проверять износ уплотнения. Лучший способ — профилактическая замена уплотнительных колец по регламенту, основанному на опыте конкретного производства. Проектные институты, такие как Chengdu Yizhi Technology Co., часто как раз и помогают выработать такие реалистичные, а не книжные, регламенты.

Есть и курьезные случаи. На одной установке затвор постоянно 'залипал' в полуоткрытом положении. Оказалось, что в среде был мелкодисперсный порошок, который при отстаивании образовывал плотный осадок в нижней части корпуса затвора. Диск просто упирался в этот 'кек'. Решение было не в замене затвора, а в изменении точки врезки в трубопровод и установке продувки.

Взгляд в будущее: что меняется

Сейчас все больше запросов на затворы с 'умной' начинкой. Не просто концевой выключатель, а датчики температуры самого привода, датчики крутящего момента в реальном времени, встроенные модули для передачи данных в АСУ ТП. Это уже не просто механическая заглушка, а элемент цифрового контура. Для таких решений критически важна надежность электроники в условиях вибрации, повышенной влажности и агрессивной атмосферы.

Еще один тренд — гибридные материалы для уплотнений. Стандартные эластомеры не всегда спасают. Все чаще рассматривают варианты с металлическими уплотнениями 'металл по металлу' для высоких температур или уплотнения на основе PTFE с различными наполнителями. Но и у них есть ограничения по давлению и износостойкости.

В конечном счете, выбор дискового поворотного затвора, особенно в его предохранительной ипостаси, — это всегда поиск баланса между стоимостью, надежностью и пригодностью для конкретной, а не абстрактной задачи. Опыт, подобный тому, что накоплен в реализации проектов компаниями-проектировщиками, становится ключевым активом. Потому что никакой каталог не расскажет, как поведет себя устройство при -40°C на открытой площадке или при постоянной вибрации от работающего рядом компрессора. Это знание — из разряда тех, что добываются на практике, а иногда и на собственных ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

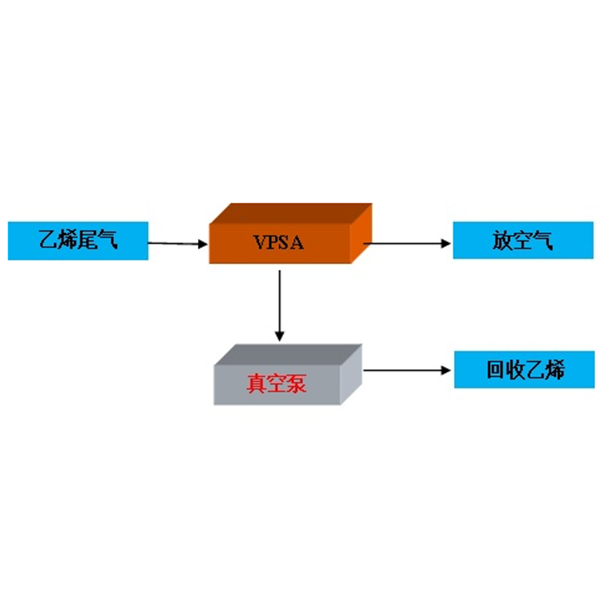

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC -

Очистка и утилизация кислорода

Очистка и утилизация кислорода -

Удаление СО адсорбцией при переменном давлении

Удаление СО адсорбцией при переменном давлении -

Производство водорода по конверсии легких углеводородов с паром

Производство водорода по конверсии легких углеводородов с паром -

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации окислительно-восстановительным влажным методом -

Сжижение природного газа

Сжижение природного газа -

Технология десульфурации MEA-MDEA-NHD

Технология десульфурации MEA-MDEA-NHD -

Производство водорода путём расщепления метанола

Производство водорода путём расщепления метанола -

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

Специальное оборудование регенерации кислоты

Специальное оборудование регенерации кислоты -

Технология извлечения метана – биогаз

Технология извлечения метана – биогаз -

абсорбент

абсорбент

Связанный поиск

Связанный поиск- Китай адсорбент цена Поставщики

- Китай Технология утилизации хлорвинила завод

- Китай строительство завода по сжижению природного газа Производитель

- Китай пищевой адсорбент продукты

- Китай сжижение природного газа оборудование заводы

- Китай Производство кислорода адсорбцией при переменном давлении продукты

- Китай адсорбент таблетки Поставщики

- Китай Клапан продукт

- Китай Регенерация отработанной кислоты цена

- Китай пищевой адсорбент Поставщик