Регулирующий дисковый поворотный затвор

Вот о чём часто забывают, когда речь заходит о регулирующих дисковых поворотных затворах. Многие до сих пор считают их простейшей арматурой, чуть ли не бюджетной заменой шаровым кранам или задвижкам для перекрытия потока. Но если говорить именно о регулировании, а не просто о включении/выключении, — тут начинается совершенно другая история. На своём опыте, особенно работая над проектами для химических производств, я не раз сталкивался с тем, что неправильный выбор или установка такого затвора сводила на нет всю систему управления технологическим режимом. Это не просто диск на оси, который повернул — и всё. Речь идёт о точном дросселировании среды, часто агрессивной, под давлением, с учётом гидроударов, кавитации и требований к классу герметичности. Давайте разберёмся без глянца, с теми самыми подводными камнями, которые встречаются на реальных объектах.

От проектного задания до 'железа': где кроется основная ошибка

Чаще всего проблема начинается ещё на стадии техзадания. Инженеры-технологи указывают: нужен регулирующий дисковый поворотный затвор на такой-то трубопровод, среда — щёлочь, давление до 10 бар, температура до 120°C. Казалось бы, параметры есть. Но опускается масса нюансов. Например, характер регулирования: должен ли затвор работать в диапазоне 10-60% открытия, или ключевой участок — 40-80%? От этого напрямую зависит профиль диска, тип уплотнения и выбор привода. Стандартный симметричный диск даст приемлемые характеристики в середине хода, но на малых открытиях управляемость резко упадёт, появится вибрация.

Вот конкретный пример из практики. Для одного из проектов, над которым мы работали совместно с институтом Chengdu Yizhi Technology Co., требовалась точная регулировка потока конденсата. В изначальной спецификации стоял затвор с резиновым уплотнением и стандартным диском. На пусконаладке выяснилось, что в положении 15-25% открытия регулирование стало скачкообразным, система 'зашаталась'. Пришлось срочно искать замену. Оказалось, что для такого режима нужен диск со специальным профилем (часто называемым 'эллиптическим' или 'смещённым') и уплотнением из EPDM, стойким к циклическим нагрузкам именно на малых углах. Это был урок: общие параметры — лишь верхушка айсберга.

Именно поэтому в серьёзных проектных организациях, таких как упомянутый Chengdu Yizhi Technology Co., Ltd. – это проектный институт, созданный Chengdu Huaxi Chemical Technology Co., Ltd., уставный капитал составляет 120 миллионов юаней, уделяют такое внимание детальному анализу технологического регламента. Недостаточно просто заказать арматуру по каталогу. Нужно моделировать гидродинамику, учитывать возможные переходные процессы в системе. Их сайт https://www.yzkjhx.ru, кстати, содержит немало полезных технических заметок, хотя и не заменяет глубокой проработки под конкретный случай.

Привод и управление: почему 'автоматика' не всегда панацея

Следующий пласт проблем — это приводная часть. Поставили электрический привод с позиционером 4-20 мА — и думаем, что вопрос регулирования закрыт. Ан нет. Скорость срабатывания — критичный параметр. Для быстрых контуров регулирования, где нужно парировать скачки давления, электропривод может оказаться слишком медлительным. Тут впору смотреть в сторону пневмоприводов с высокоскоростными клапанами управления. Но и у них свои тараканы: нужен качественный, осушенный воздух, иначе зимой — ледяные пробки в трубках, отказ системы.

Однажды наблюдал аварию на сливной линии. Регулирующий дисковый затвор с электроприводом по сигналу от датчика уровня должен был плавно прикрываться. Привод по паспорту — 90 градусов за 30 секунд. В реальности, из-за возросшего момента трения (не учли возможное отложение солей на диске) и неидеального монтажа, привод начал 'тормозить' и перегреваться. В итоге он не успевал за динамикой процесса, произошло переполнение ёмкости. Ситуацию спасла только установка привода с большим запасом по моменту и обязательным встроенным датчиком крутящего момента для защиты от заклинивания.

Вывод: выбор привода — это не по остаточному принципу. Он должен быть рассчитан на реальный, а не паспортный момент, с учётом всех противодействующих сил. И всегда, всегда закладывать запас. Экономия на приводе для регулирующего затвора — это гарантированные будущие расходы на ремонт и простои.

Материалы уплотнений: химическая стойкость vs механический износ

Тема, которую можно обсуждать бесконечно. Фторкаучук (FKM/Viton) — отлично против углеводородов, но 'боится' щелочей и аммиака. EPDM — хорош для горячей воды и щелочей, но разбухает в маслах. PTFE (тефлон) — химически инертен, но его радиальная податливость и ползучесть под нагрузкой могут привести к потере герметичности со временем. А ещё есть комбинированные уплотнения, типа металл+PTFE, для высоких температур.

Был у нас опыт на линии с попеременной подачей разных реагентов. Сначала поставили затвор с уплотнением из FKM, исходя из основного компонента. Но периодические промывки каустической содой за полгода привели уплотнительную кромку в негодность — появилась течь. Перешли на затворы с уплотнениями из перфторированного эластомера (FFKM), типа Kalrez. Да, стоимость выросла в разы. Но срок службы увеличился на порядок, и что важнее — исчез риск загрязнения продукта из-за разрушения уплотнения. Иногда кажущаяся дороговизна — это и есть экономия.

При этом нельзя забывать и о материале седла корпуса. Нержавеющая сталь 316 — не панацея для всех сред. Для абразивных суспензий иногда логичнее смотреть на затворы с напылением карбида вольфрама или с керамическими седлами. Но тут уже вступает в игру вопрос стоимости и ремонтопригодности. Замена керамического седла — это, как правило, замена всего корпуса.

Монтаж и обвязка: то, что ломает даже идеальную арматуру

Можно выбрать самый совершенный затвор от лучшего производителя, но кривой монтаж сведёт все преимущества к нулю. Самая частая ошибка — отсутствие прямых участков до и после затвора. Для нормальной работы, особенно регулирующего дискового затвора, нужен спокойный, не закрученный поток. Минимум — 5 диаметров трубопровода до затвора и 2 после. Иначе диск будет болтаться в турбулентных потоках, износ уплотнения ускорится в разы, а регулирование станет нелинейным и непредсказуемым.

Второй момент — правильная установка относительно направления потока. Большинство затворов рассчитаны на монтаж в любом положении, но для тяжелых условий (высокие перепады давления, двухфазные потоки) производитель часто рекомендует строго определённую ориентацию вала (горизонтально или вертикально) и направление потока относительно седла. Игнорирование этих рекомендаций — прямой путь к преждевременному выходу из строя подшипников и штока.

И, конечно, опоры трубопровода. Труба не должна провисать или создавать усилие на фланцы затвора. Видел случай, когда после ремонта трубопровод 'повело', и затвор работал в условиях постоянного изгибающего момента. Через три месяца потекло по штоку. Переустановили, выровняли трассу — проблема ушла. Монтажники должны понимать, что устанавливают не просто кусок железа, а точный механизм.

Обслуживание и диагностика: предупредить, а не тушить

Регулирующая арматура — не 'установил и забыл'. Нужен регламент обслуживания. Но что в него включать? Осмотр на предмет внешних подтёков — это очевидно. Но важнее — контроль момента срабатывания. Постепенное увеличение усилия, требуемого для поворота диска, — первый признак износа уплотнения, отложений или проблем с подшипниками. Хорошая практика — вести журнал, записывать показания момента (если привод с такой функцией) или просто субъективную оценку 'ход стал тяжелее' при ручном дублировании.

Ещё один полезный приём — периодическая 'прогонка' затвора по всему диапазону, даже если технологический режим этого не требует. Это предотвращает 'прикипание' диска к уплотнению в одном положении, что часто случается на горячих или насыщенных солями средах. Простая автоматическая команда раз в сутки на полный цикл 'открыть-закрыть' может значительно продлить жизнь уплотнительным поверхностям.

И напоследок о ремонтопригодности. При выборе затвора стоит сразу смотреть: можно ли заменить уплотнение и подшипники без демонтажа всего корпуса с линии? Для ответственных участков, где простой критичен, это ключевой фактор. Иногда лучше заплатить больше за конструкцию с возможностью in-situ ремонта, чем потом нести колоссальные убытки от остановки производства на несколько дней для замены, казалось бы, небольшого узла. Всё это — та самая практика, которая и отличает грамотную эксплуатацию от аварийной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология извлечения метана – биогаз

Технология извлечения метана – биогаз -

Технология утилизации хлорвинила

Технология утилизации хлорвинила -

Специальное оборудование регенерации кислоты

Специальное оборудование регенерации кислоты -

Денитрификация дымового газа SCR、SNC

Денитрификация дымового газа SCR、SNC -

Производство азота адсорбцией при переменном давлении

Производство азота адсорбцией при переменном давлении -

Технология утилизации СО2 дымового газа

Технология утилизации СО2 дымового газа -

Очистка аргона

Очистка аргона -

Производство водорода газификацией каменного угля

Производство водорода газификацией каменного угля -

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

Производство кислорода адсорбцией при переменном давлении

Производство кислорода адсорбцией при переменном давлении -

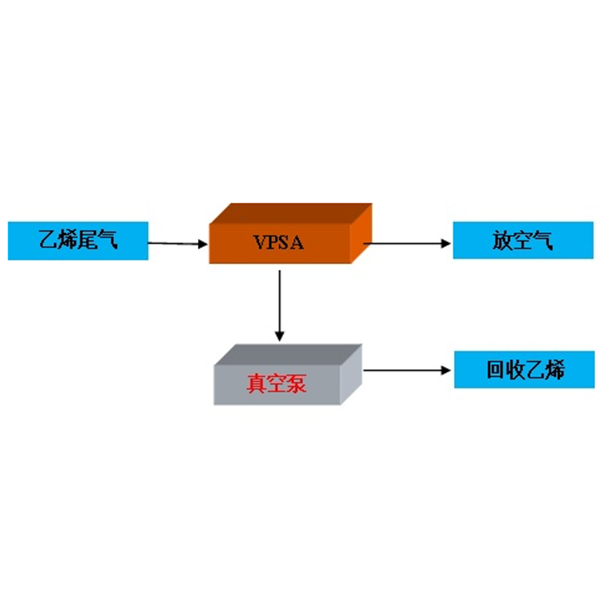

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Сжижение природного газа

Сжижение природного газа

Связанный поиск

Связанный поиск- Китай Технология десульфурации методом ионной жидкости цена

- адсорбент осушитель оптом

- Китай Удаление СО2 адсорбцией при переменном давлении Поставщик

- Китай клапан давления Поставщик

- Китай клапан вентиляции Производитель

- Производство кислорода адсорбцией при переменном давлении производитель

- российская технология сжижения природного газа

- Китай Технология десульфурации MEA/MDEA/NHD заводы

- адсорбенты примеры оптом

- Китай клапан регулирующий Поставщик