Технология извлечения метана из биогаза

Если вы думаете, что это просто пропустить газ через мембрану или адсорбент и получить чистый метан, то вы глубоко ошибаетесь. На практике, каждый проект по извлечению метана — это борьба с переменчивым сырьем, капризным оборудованием и экономикой, которая должна сойтись. Многие заказчики приходят с запросом на 'самую современную технологию', даже не подозревая, что ключевой вопрос часто лежит не в выборе метода, а в подготовке самого биогаза. Вот об этом и поговорим, без глянца.

С чего все начинается: подготовка сырья — 80% успеха

Первый и главный урок, который мы усвоили на проектах, в том числе при сотрудничестве с инжиниринговыми компаниями вроде Chengdu Yizhi Technology Co. (их сайт, кстати, https://www.yzkjhx.ru, полезно посмотреть на их подход к комплексным решениям) — это то, что биогаз с разных объектов — это абсолютно разные газы. Со свалки ТБО, с очистных сооружений, с агрокомплекса — везде разный и неустойчивый состав.

Особенно коварна влажность и содержание сероводорода. Если не удалить влагу на ранней стадии, она будет конденсироваться в трубопроводах, создавать пробки, а в сочетании с сероводородом — вызывать коррозию, которая за год-два выведет из строя дорогостоящее оборудование для извлечения метана. Мы однажды столкнулись с ситуацией, когда заказчик сэкономил на системе осушки и глубокой очистки от H2S, поставив простые железные охладители. Через восемь месяцев пришлось менять целый модуль мембранного разделения — сероводородная кислота сделала свое дело.

Поэтому сейчас мы всегда настаиваем на многоступенчатой подготовке: сначала сепарация капельной влаги, потом охлаждение и осушка до точки росы, допустим, +3°C, и только потом — тонкая очистка от сероводорода и силоксанов. Без этого этапа даже самая продвинутая технология извлечения метана из биогаза обречена на низкую эффективность и частые остановки.

Выбор технологии: PSA, мембраны или абсорбция? Нет универсального ответа

Здесь начинается поле для споров. Кто-то ярый сторонник короткоцикловой безнагревной адсорбции (PSA) за ее чистый продукт — до 99% CH4. Другие ругают ее за сложность, необходимость частой замены адсорбента и потери метана в выбросной фазе. И те, и другие по-своему правы.

Наш опыт показывает, что PSA отлично работает на стабильных потоках с более-менее постоянным давлением. Но если у вас биогазовый поток 'прыгает' — что часто бывает на фермах в зависимости от времени суток и кормления животных — начинаются проблемы. Клапаны изнашиваются быстрее, циклы сбиваются, чистота метана падает. В таких случаях часто выигрывают мембранные технологии. Они проще конструктивно, легче переносят колебания нагрузки.

Но и у мембран свои 'болезни'. Чувствительность к аэрозолям и маслу, которое может проскочить после компрессора. Постепенное падение селективности. Мы видели установки, где через три года работы степень извлечения метана упала с заявленных 98% до 91% просто потому, что мембраны никто вовремя не проверил и не запланировал их замену. Это к вопросу о сервисе, о котором все забывают на стадии закупки.

Экономика процесса: когда окупаемость — не просто цифра в презентации

Все хотят знать срок окупаемости. Производители оборудования рисуют красивые цифры — 2-3 года. В реальности, особенно в наших условиях, это редко когда получается. Почему? Потому что в расчетах часто не учитывается стоимость эксплуатации: энергопотребление компрессора (а он — главный 'едок' в системе), замена фильтров, адсорбента, мембран, заработная плата персонала.

Один из наших проектов, где мы применяли комбинированный подход (предварительная очистка + мембраны), изначально показывал окупаемость в 4 года. Но после первого года эксплуатации выяснилось, что стоимость электроэнергии на площадке будет расти быстрее, чем предполагалось. Плюс, потребовалось нанять еще одного технолога для контроля. В итоге реалистичный срок сдвинулся к 5.5 годам. Это важный момент: технология извлечения метана должна быть не только эффективной, но и робастной к изменению внешних экономических условий.

Здесь как раз ценен подход проектных институтов, которые занимаются полным циклом. Взять того же Chengdu Yizhi Technology Co. — как проектный институт, созданный Huaxi Technology, они, судя по их портфолио, мыслят именно категориями полного жизненного цикла установки: от проектирования и выбора технологии с учетом местных тарифов до обучения персонала и планирования регламентных работ. Это не просто продажа 'коробки', а инжиниринг под конкретную экономику проекта.

Реальные 'узкие места' и неочевидные проблемы

В учебниках процесс выглядит линейным. На практике всегда есть мелочи, которые становятся огромной проблемой. Например, проблема с утилизацией отбросной фракции — того газа, который остался после извлечения метана (в основном CO2 с примесью метана). Его нельзя просто выпустить в атмосферу по экологическим нормам, а сжигать в факеле — терять энергию и привлекать внимание контролирующих органов.

На одном из объектов мы долго ломали голову, что с этим делать. В итоге пришли к решению использовать этот поток для подогрева метантенков или котлов, но пришлось дорабатывать горелочное устройство под низкую теплоту сгорания. Это была отдельная мини-проектная задача, которую изначально никто не предусмотрел.

Другая частая проблема — это колебания нагрузки. Биогазовые реакторы не выдают постоянный поток. Ночью выработка падает, днем — растет. Оборудование для извлечения метана должно это выдерживать. Мы пробовали ставить буферные емкости, но это увеличивало капитальные затраты. В итоге, более удачным решением оказалась схема с байпасом и системой плавного регулирования производительности компрессора. Но настройка этой системы заняла несколько месяцев.

Взгляд в будущее: интеграция и цифра

Сейчас тренд — это не просто отдельная установка, а интеграция в общий энергетический и технологический контур предприятия. Полученный биометан можно не только закачивать в сеть, но и использовать для выработки электроэнергии и тепла прямо на месте, для заправки транспорта. Это уже следующий уровень, который требует другого уровня проектирования.

И здесь без цифровых инструментов не обойтись. Речь не об 'индустрии 4.0' для галочки, а о простой системе телеметрии, которая позволяет отслеживать ключевые параметры: давление на входе, температуру газа после компрессора, чистоту метана на выходе, потребление энергии. Это позволяет перейти от планово-предупредительных ремонтов к ремонтам по фактическому состоянию, что серьезно экономит ресурс дорогостоящих компонентов, тех же мембранных модулей.

В этом контексте опыт компаний, которые работают как полный проектный институт, становится критически важным. Способность не просто поставить оборудование для извлечения метана из биогаза, а встроить его в инфраструктуру заказчика, предусмотреть все точки подключения, автоматизации и будущего масштабирования — это то, что отличает просто поставщика от технологического партнера. Именно к такому подходу, судя по всему, стремится и Chengdu Yizhi Technology Co., делая ставку на комплексные проектные решения с момента основания.

В итоге, технология — это важно, но она лишь часть уравнения. Успех определяют подготовка сырья, продуманная экономическая модель, учет всех 'мелочей' эксплуатации и интеграция в существующие процессы. Без этого даже самая совершенная установка может превратиться в дорогую игрушку, которая не приносит ожидаемой выгоды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Производство азота адсорбцией при переменном давлении

Производство азота адсорбцией при переменном давлении -

Производство кислорода адсорбцией при переменном давлении

Производство кислорода адсорбцией при переменном давлении -

Технология десульфурации и удаления СО2 методом NHD

Технология десульфурации и удаления СО2 методом NHD -

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC -

Технология десульфурации MEA-MDEA-NHD

Технология десульфурации MEA-MDEA-NHD -

Технология извлечения метана – угольный метан

Технология извлечения метана – угольный метан -

Производство водорода газификацией каменного угля

Производство водорода газификацией каменного угля -

Производство водорода по конверсии легких углеводородов с паром

Производство водорода по конверсии легких углеводородов с паром -

Технология утилизации СО2 дымового газа

Технология утилизации СО2 дымового газа -

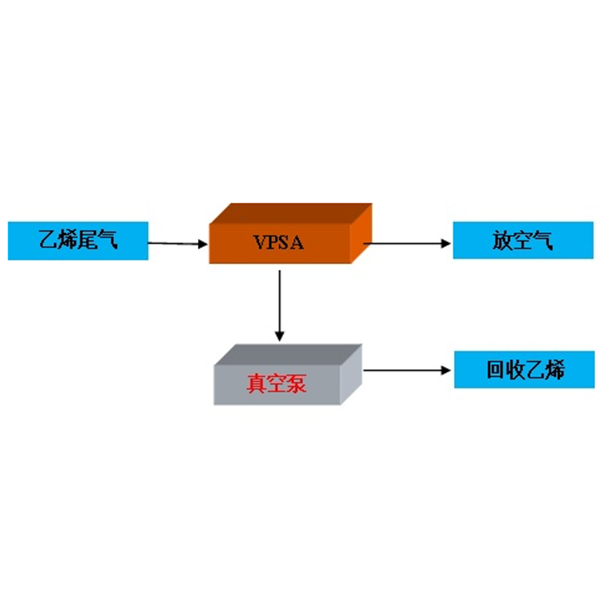

Технология утилизации хлорвинила

Технология утилизации хлорвинила -

Удаление СО2 адсорбцией при переменном давлении

Удаление СО2 адсорбцией при переменном давлении -

Регенерация отработанной кислоты

Регенерация отработанной кислоты

Связанный поиск

Связанный поиск- Китай Денитрификация дымового газа SCR、SNC продукты

- Китай адсорбенты воды Производитель

- адсорбент микотоксинов производитель

- Китай адсорбенты препараты список лучших Экспортер

- Адсорбент

- Китай клапан для воды Производители

- Китай клапан камаз экспортеры

- Китай Удаление СО2 адсорбцией при переменном давлении Основная страна покупателя

- адсорбенты примеры оптом

- Китай топливный клапан Поставщик