Технология очистки водорода адсорбцией при переменном давлении

Если говорить о технологии очистки водорода адсорбцией при переменном давлении, многие сразу представляют себе идеальную схему: сорбент, циклы, чистый газ на выходе. Но на практике часто упускают, что ключевое — не столько сам процесс, сколько его ?настройка? под конкретные условия. Порой видишь установки, где все сделано по учебнику, а эффективность падает из-за мелочей вроде колебаний температуры на входе или неучтенной влажности исходного потока. Именно эти нюансы и определяют, будет ли система стабильно выдавать водород с требуемой чистотой, скажем, 99,999% и выше, или же превратится в головную боль для эксплуатации.

Основной принцип и где кроется ошибка проектирования

В основе, конечно, лежит способность адсорбентов, вроде цеолитов или активированного угля, селективно удерживать примеси при высоком давлении и высвобождать их при снижении. Но распространенная ошибка — рассматривать это как статичный процесс. На деле же сорбент ?живет?: его емкость со временем меняется, может происходить преждевременное насыщение из-за неожиданных примесей в сырье, которые не учли при анализе. Например, если в водородсодержащем газе есть следы сернистых соединений, они могут необратимо отравить стандартный цеолит. Приходится либо ставить дополнительную предварительную очистку, либо сразу закладывать более стойкий, но дорогой материал. Это тот момент, где экономия на этапе проектирования выливается в частые остановки на замену адсорбента.

Цикл PSA (Pressure Swing Adsorption) кажется простым: адсорбция, десорбция, регенерация. Однако длительность каждой стадии, перепад давлений — их нельзя взять из справочника и забыть. Мы в свое время на одном из проектов для установки конверсии метола столкнулись с тем, что расчетные 4-минутные циклы не обеспечивали нужную чистоту при пиковой нагрузке. Пришлось в реальном времени подбирать, сокращая фазу десорбции и оптимизируя момент переключения клапанов. Это к вопросу о том, что готовая технология требует глубокой адаптации.

И еще о регенерации. Часто ее проводят сбросом давления в атмосферу или вакуумом. Но если не обеспечить полноценное удаление десорбированных примесей из слоя, происходит их накопление. Видел случаи, когда после нескольких месяцев работы падала производительность. Причина — регенерационный поток был недостаточно интенсивным. Решение лежало на поверхности: увеличить объем продувочного газа, но это потребовало изменений в схеме компрессии. Мелочь? Не скажите.

Оборудование и материалы: что действительно важно

Ключевой элемент — адсорберы. Их конструкция, казалось бы, стандартна: вертикальный сосуд, распределители газа. Но качество изготовления внутренних устройств критично. Неравномерное распределение потока ведет к каналообразованию, сорбент работает не весь объем, а локально. Это резко снижает эффективность. Помню, на одной из первых наших установок при вводе в эксплуатацию наблюдали такой эффект. Пришлось останавливать, вскрывать и дорабатывать газораспределительную тарелку. С тех пор всегда уделяем этому моменту повышенное внимание при приемке оборудования.

Выбор сорбента — отдельная наука. Для глубокой осушки часто используют цеолит 13X, для удаления CO2 и CO — цеолит 5A или специализированные углеродные молекулярные сита. Но универсального решения нет. Для проектов, где требуется особо чистый водород для электроники или металлургии, например, мы иногда комбинируем слои разных адсорбентов. Это усложняет расчет, но дает на выходе стабильное качество. Компания Chengdu Yizhi Technology Co., как проектный институт с солидным уставным капиталом в 120 миллионов юаней, часто сталкивается с такими нестандартными задачами. Их подход, основанный на глубокой проработке исходных данных, здесь как нельзя кстати. Подробнее об их опыте можно узнать на https://www.yzkjhx.ru.

Нельзя забывать и о клапанной арматуре. Быстродействующие пневмоклапаны, работающие в режиме сотен тысяч переключений, — это точка потенциального отказа. Их износ, особенно уплотнений, напрямую влияет на герметичность циклов. Регулярная диагностика и наличие качественного запаса — обязательное условие бесперебойной работы. Экономия на клапанах — прямой путь к проскокам примесей и потерям водорода.

Из практики: кейсы и неудачи

Расскажу о случае на одном химическом предприятии. Там стояла задача очистки водорода от установки парового риформинга. Все было рассчитано, смонтировано. Но через полгода чистота продукта начала ?плыть?. Разбирались долго. Оказалось, в исходном газе периодически появлялись следы высших углеводородов, которые не улавливались на стадии предварительной очистки и постепенно забивали поры цеолита. Проблему решили установкой дополнительного слоя адсорбента на входе, но это потребовало модернизации и временного снижения нагрузки. Вывод: анализ сырья должен быть не разовым, а мониторинг — постоянным.

Другой пример, уже связанный с энергоэффективностью. На проекте, где мы стремились минимизировать потери давления, излишне увеличили диаметр адсорберов. Теоретически это снижало гидравлическое сопротивление. Практически — привело к ухудшению распределения газа по сечению слоя и, как следствие, к необходимости увеличить высоту слоя сорбента. Получился замкнутый круг. Пришлось возвращаться к оптимизированным, более узким и высоким колоннам. Это дорогой урок о том, что нельзя оптимизировать один параметр в ущерб другому.

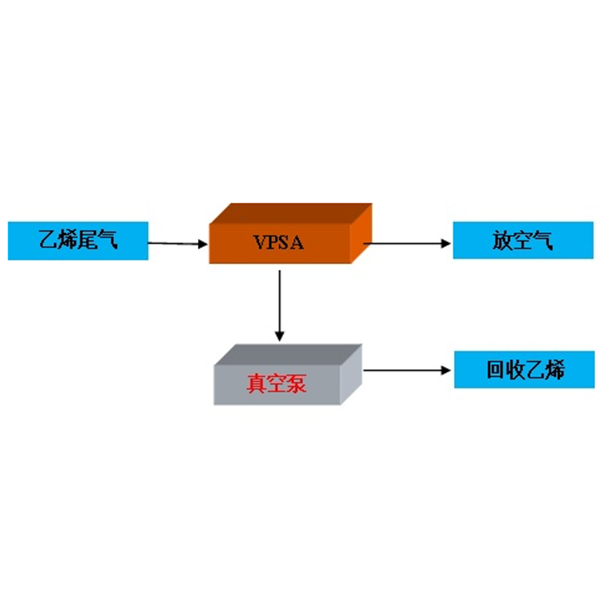

Был и откровенно неудачный опыт с попыткой использовать для регенерации не вакуум, а продувку очищенным продуктом при низком давлении. Идея была в экономии на вакуумных насосах. Но степень очистки после регенерации оказывалась недостаточной, сорбент не восстанавливал полную емкость, и общий выход продукта падал на 15-20%. От этой схемы отказались, вернувшись к классическому вакуумному десорбционному циклу (VPSA). Иногда классика проверена временем не просто так.

Интеграция в общий процесс и управление

Технология адсорбции при переменном давлении редко работает сама по себе. Она — часть цепочки. Важно, как она стыкуется с компрессорами на входе, с системами хранения и потребления на выходе. Скачки давления в магистрали сырья могут сбить весь цикл. Поэтому нужны буферные емкости и система управления, способная адаптироваться к изменяющимся условиям. Современные контроллеры позволяют это делать, но алгоритмы должны быть правильно написаны, с учетом реальной, а не идеальной динамики процесса.

Автоматизация — это хорошо, но без понимания физики процесса оператор не сможет правильно среагировать на нештатную ситуацию. Поэтому в проектах, которые ведет Chengdu Yizhi Technology Co., Ltd., большое внимание уделяется не только проектированию, но и разработке подробных регламентов эксплуатации и обучению персонала. Проектный институт, созданный на базе Huaxi Technology, обладает именно тем опытом, который позволяет предусмотреть многие риски на бумаге, до этапа строительства.

Сегодня тренд — повышение энергоэффективности. Оптимизация циклов PSA/VPSA направлена на снижение энергозатрат на компрессию и создание вакуума. Это достигается тонкой настройкой последовательности и длительности стадий, использованием тепла от других процессов для подогрева регенерационного газа. Это уже высший пилотаж проектирования, требующий комплексного моделирования.

Взгляд в будущее и итоговые соображения

Куда движется технология? Видится развитие в нескольких направлениях. Во-первых, создание более селективных и емких адсорбентов, возможно, композитных материалов. Это позволит сократить габариты установок. Во-вторых, более глубокое внедрение предиктивной аналитики и цифровых двойников для прогнозирования состояния сорбента и оптимального управления циклами в реальном времени.

Но основа успеха, как и раньше, — в деталях. Недооценка подготовки сырья, некачественное оборудование, упрощенный подход к проектированию циклов — все это может свести на нет преимущества даже самой передовой технологии очистки водорода. Это не та область, где можно работать по шаблону. Каждый проект уникален.

В конечном счете, надежная и экономичная установка PSA — это всегда результат компромисса между чистотой продукта, его выходом, капитальными и эксплуатационными затратами. Найти эту точку баланса — и есть искусство инженера-технолога. Опыт таких организаций, как Chengdu Yizhi Technology Co., накопленный за годы работы над сложными проектами в химической отрасли, является ценным ресурсом для тех, кто сталкивается с задачами водородной очистки. Их сайт yzkjhx.ru — хорошая отправная точка для профессионального диалога.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

Производство водорода по конверсии легких углеводородов с паром

Производство водорода по конверсии легких углеводородов с паром -

Очистка аргона

Очистка аргона -

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации окислительно-восстановительным влажным методом -

Технология десульфурации и удаления СО2 методом NHD

Технология десульфурации и удаления СО2 методом NHD -

Технология тонкого удаления органической серы угольного газа

Технология тонкого удаления органической серы угольного газа -

Удаление СО2 адсорбцией при переменном давлении

Удаление СО2 адсорбцией при переменном давлении -

Технология очистки коксового газа

Технология очистки коксового газа -

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

Производство водорода из коксовых газов

Производство водорода из коксовых газов -

Технология производства прекурсора материала аккумулятора

Технология производства прекурсора материала аккумулятора

Связанный поиск

Связанный поиск- Китай пищевой адсорбент продукт

- Китай адсорбент газовый Производители

- Китай Специальное оборудование регенерации кислоты Поставщики

- Китай адсорбент купить продукты

- Китай Производство азота адсорбцией при переменном давлении продукты

- Китай адсорбент применение экспортеры

- Китай уголь адсорбент заводы

- Китай цеолит адсорбент Производители

- Технология удаления СО2 влажным методом завод

- Китай катализатор адсорбент продукты