Утилизация хвостового газа VOC

Когда говорят про утилизацию хвостового газа VOC, многие сразу представляют себе огромные каталитические реакторы или адсорберы с активированным углем — картинку из каталога. На деле же часто всё упирается в куда более приземленные вещи: в тот самый ?хвост?, его состав, давление, температуру и, что критично, экономику процесса. Ошибочно думать, что это всегда про гигантские объемы. Порой самые сложные кейсы — это как раз те самые ?хвосты? с низкой концентрацией, но с таким коктейлем компонентов, что стандартные решения просто отказывают.

Не ?вообще VOC?, а конкретные молекулы

Первое, с чем сталкиваешься на практике, — это необходимость забыть термин VOC как нечто единое. Это не газ, это история. Например, на одном из проектов для завода лакокрасочных материалов встала задача по обезвреживанию выбросов из окрасочных камер. Там, помимо растворителей, летели частицы краски, силиконы для облегчения очистки... Пытались применить термическое дожигание — быстро закоксовывался теплообменник. Каталитическое? Катализатор отравлялся соединениями кремния. Пришлось разрабатывать гибридную схему: предварительную мокрую электрофильтрацию, потом адсорбцию на цеолитах специфического состава и только затем — каталитическое окисление. Ключевым было не выбрать ?лучшую? технологию, а разложить поток на составляющие и бить точечно.

Именно в таких комплексных задачах часто обращаешься к опыту коллег, которые уже проходили подобные пути. В последнее время в профессиональной среде все чаще упоминают команду Chengdu Yizhi Technology Co.. Их подход, судя по обсуждениям на профильных форумах и нескольким реализованным в СНГ проектам, как раз строится на глубоком анализе исходных данных, без попыток впихнуть проблему в готовую коробку. Заглядывал на их сайт yzkjhx.ru — видно, что они позиционируют себя как проектный институт с серьезным уставным капиталом (те самые 120 миллионов юаней), что для нашей отрасли часто является косвенным признаком способности браться за нестандартные и капиталоемкие решения. Не реклама, а констатация: их кейсы по работе со сложными органическими смесями в химическом синтезе выглядят убедительно.

Возвращаясь к теме. После анализа состава следующий камень преткновения — энергетика. Утилизация, особенно термическая, должна быть энергетически оправдана. Иногда содержание горючих компонентов в ?хвосте? настолько низкое, что для поддержания горения нужна постоянная подача топливного газа. И вот тут встает вопрос рентабельности. Мы как-то считали проект для небольшого производства: капитальные затраты на установку рекуперативного термического окислителя (RTO) окупались бы лет за 15 только за счет экономии на природном газе, которого эта же установка потребляла бы меньше. Но срок окупаности в 15 лет никого не устроил. Пришлось искать варианты с концентрированием потоков.

Адсорбция: не только уголь, и не всегда панацея

Адсорбционные методы — это, конечно, классика. Но и здесь тонкостей масса. Активированный уголь хорош, но боится влаги, а главное — требует дорогостоящей и опасной процедуры десорбции. Паровую десорбцию многие применяют, но потом получают конденсат — водно-органическую смесь, которую тоже нужно утилизировать. Это не решение проблемы, а ее перенос на другую стадию. На одном из нефтехимических заводов столкнулись с тем, что после адсорбции на угле и регенерации паром получали такой конденсат, что его проще было сжигать как жидкие отходы, сводя на нет всю экологическую эффективность.

Сейчас все больше смотрят в сторону цеолитных концентраторов (роторных или адсорберов с неподвижным слоем). Они позволяют поднять концентрацию с 1-2 г/м3 до уровня, при котором уже можно эффективно применить термическое или каталитическое дожигание с автотермическим режимом. Но и тут свои ?но?. Роторные концентраторы — сложное механическое устройство, требующее качественного изготовления и обслуживания. Утечки по уплотнениям ротора могут свести на нет всю эффективность. Видел в работе установку, где из-за износа уплотнений эффективность улавливания упала с заявленных 95% до 70% за полтора года. Ремонт встал в копеечку.

Поэтому выбор между углем, цеолитом, углеродными волокнами — это всегда компромисс между стоимостью сорбента, его емкостью, устойчивостью к примесям (тем же силиконам или серосодержащим соединениям) и сложностью регенерации. Универсального рецепта нет. Иногда эффективнее оказывается не глубокая утилизация хвостового газа, а банальная доработка основной технологии, чтобы этих самых хвостов было меньше и они были ?чище?. Но это, увы, не всегда в компетенции тех, кто занимается очисткой газов.

Каталитическое окисление: выбор катализатора — это искусство

Если поток подготовлен и концентрация VOC достаточна, катализ выглядит элегантным решением. Низкие температуры, высокая эффективность. Однако катализатор — живая и очень чувствительная часть системы. Помимо уже упомянутого отравления, есть проблема запыленности. Даже следовые количества пыли, которые проходят через фильтры, постепенно забивают поры катализатора, резко снижая его активность. Был случай на заводе по переработке полимеров: после года работы эффективность каталитического реактора упала на 40%. Вскрыли — монолитные блоки были равномерно забиты мелкодисперсной пылью, которую не уловил картриджный фильтр тонкой очистки. Пришлось ставить дополнительную ступень фильтрации, на что изначально заказчик не соглашался, пытаясь сэкономить.

Еще один момент — состав катализатора. Стандартные палладий-платиновые на керамическом носителе хороши для легких углеводородов, ароматики. Но для хлорорганических соединений, которые часто встречаются в хвостовых газах химических производств, нужны специальные, стойкие к хлору катализаторы, часто на основе других металлов. И их стоимость на порядок выше. Иногда, кстати, проще и дешевле оказывается применить плазменно-каталитический метод для таких ?агрессивных? потоков, но это уже совсем нишевые решения, требующие серьезных НИОКР. Упомянутая ранее Chengdu Yizhi Technology Co., Ltd., судя по описаниям их работ, активно занимается подбором и, что важно, испытаниями катализаторов под конкретную задачу, что является абсолютно правильным путем.

Термическое дожигание: надежность vs. аппетит к газу

Для больших и стабильных потоков с приличной теплотворной способностью термические окислители (TO, RTO, RCO) — рабочие лошадки. RTO с рекуперацией тепла до 95% — технология, отработанная до винтика. Но и здесь не все гладко. Главный бич — колебания состава и расхода хвостового газа. Если производство циклическое, с резкими пиками выбросов, система рекуперации тепла может не успевать выходить на режим, возникают температурные перекосы в насадке, ведущие к ее разрушению. Видел керамическую насадку, которая потрескалась после полугода работы именно из-за таких режимов ?рваного? потока.

Поэтому важнейшим этапом проектирования является не расчет установки под максимальные параметры, а анализ реального, поминутного графика работы источника выбросов. Часто приходится предлагать установку буферной емкости (газгольдера) для выравнивания потока, что, естественно, удорожает проект и занимает площадь. Но без этого надежность всей системы утилизации хвостового газа VOC оказывается под вопросом. Иногда заказчики на этом этапе отказываются, решая ограничиться более простой и дешевой факельной установкой, что, по сути, является прямым сжиганием топлива и VOC без рекуперации энергии. С точки зрения экологии — задача решена, выбросы обезврежены. С точки зрения ресурсоэффективности — шаг назад.

Экономика и экология: вечный компромисс

В итоге все упирается в деньги. Самый эффективный с экологической точки зрения метод может быть экономически нецелесообразным. Задача инженера — найти ту самую золотую середину. Порой это означает не 99.9% обезвреживания, а 95%, но при этом в десять раз меньшие капитальные затраты и устойчивую работу без постоянного вмешательства. Для малого бизнеса это часто критично.

Сейчас тренд — на комплексные решения, где установка по утилизации хвостового газа встроена в общую ресурсосберегающую схему предприятия. Утилизированное тепло идет на подогрев технологических потоков или отопление, сэкономленные средства считаются в общей кассе. Это уже уровень проектирования всего производства, а не просто ?приставки? для очистки выбросов. Именно этим, как я понимаю, и занимаются в проектных институтах подобного уровня. Их ценность — не в продаже конкретного аппарата, а в способности просчитать всю цепочку и предложить решение, которое будет работать в конкретных условиях завода, с его реальным персоналом и реальным финансированием.

В заключение скажу, что за сухим термином ?утилизация хвостового газа VOC? скрывается огромный пласт инженерных задач, где нет учебников, а есть опыт, часто горький, проб и ошибок. Готовых решений мало. Каждый новый проект — это новый анализ, новые риски и поиск своего, уникального баланса между технологией, надежностью и экономикой. И это, пожалуй, самая интересная часть работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

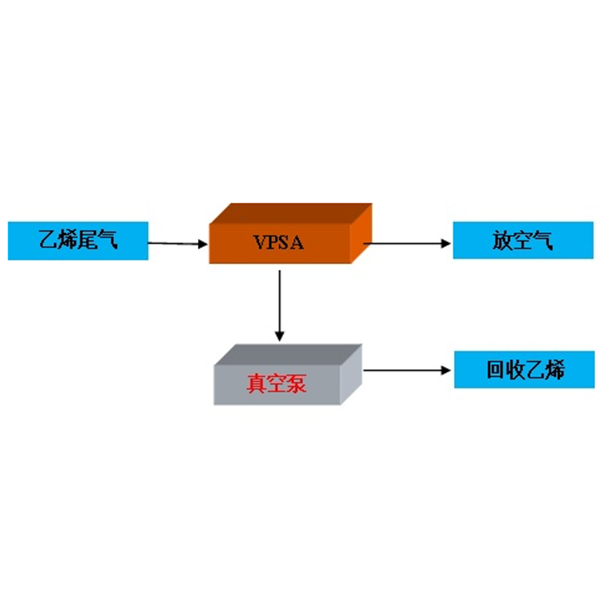

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Технология удаления СО2 влажным методом

Технология удаления СО2 влажным методом -

Специальное оборудование регенерации кислоты

Специальное оборудование регенерации кислоты -

Технология десульфурации MEA-MDEA-NHD

Технология десульфурации MEA-MDEA-NHD -

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

Технология десульфурации методом ионной жидкости

Технология десульфурации методом ионной жидкости -

Десульфуратор ионной жидкости

Десульфуратор ионной жидкости -

Клапан

Клапан -

абсорбент

абсорбент -

Технология производства прекурсора материала аккумулятора

Технология производства прекурсора материала аккумулятора -

Сжижение природного газа

Сжижение природного газа -

Удаление СО адсорбцией при переменном давлении

Удаление СО адсорбцией при переменном давлении

Связанный поиск

Связанный поиск- Китай адсорбент применение цена

- Китай Производство кислорода адсорбцией при переменном давлении заводы

- Китай вещество адсорбент продукты

- Китай клапан компрессора продукты

- Китай адсорбенты список завод

- Китай российская технология сжижения природного газа арктический каскад завод

- Китай предохранительный клапан Производители

- Китай цеолит адсорбент Поставщики

- Китай электромагнитный клапан продукты

- адсорбенты газов в Китае