Цена адсорбента

Когда клиенты спрашивают про цену адсорбента, первое, что приходит в голову — это килограммы или тонны материала. Но если ты реально занимался загрузкой колонн на производстве, то понимаешь, что цифра в инвойсе — это лишь верхушка айсберга. Частая ошибка — сравнивать прайсы разных поставщиков, просто деля стоимость на массу. А потом оказывается, что дешевый цеолит из одного источника теряет емкость вдвое быстрее, или что силикагель требует такой сложной регенерации, что эксплуатационные расходы съедают всю видимую экономию. Вот об этих подводных камнях и хочется порассуждать, исходя из того, что приходилось видеть на практике.

Из чего складывается та самая 'цена' — неочевидные составляющие

Возьмем, к примеру, стандартную задачу — осушка потока газа. В спецификации указано: адсорбент Х, цена Y за тонну. Казалось бы, все просто. Но начинаешь считать дальше. Во-первых, насыпная плотность. Один материал легкий и пушистый, им нужно заполнить больший объем колонны, а это уже увеличение капитальных затрат на сам аппарат. Другой — плотный, его нужно меньше по объему, но вес и нагрузка на опорные решетки будут выше. Это уже вопросы к конструкторам и смете на оборудование. Цена адсорбента на бумаге не включает эту разницу в металлоемкости адсорберов.

Потом — статическая емкость по влаге. Ее определяют в идеальных лабораторных условиях. На практике же в потоке всегда есть следы более тяжелых углеводородов или, скажем, сероводорода. Они необратимо отравляют часть активных центров. Получается, что реальная рабочая емкость может быть на 20-30% ниже. И ты уже считаешь не закупочную стоимость тонны, а стоимость тонны эффективно работающего материала за весь цикл до замены или серьезной регенерации. Вот это и есть настоящая удельная стоимость.

И третий, часто забываемый момент — механика. Были случаи, когда сэкономили на прочности гранул. После нескольких циклов 'нагрев-охлаждение' при регенерации материал начинал пылить и истираться. Рост перепада давления в колонне, пыль уносит в магистраль, забивает клапана... Убытки от простоев и ремонта в разы перекрыли первоначальную экономию. Поэтому теперь всегда смотрю не только на химические, но и на физические характеристики — прочность на раздавливание, абразивную стойкость. Это тоже часть цены.

Кейс из практики: когда дешевле оказалось дороже

Хочется привести в пример один неудачный опыт, не связанный напрямую с нашими проектами, но очень показательный. На одном из нефтехимических предприятий решили заменить отработанный молекулярный сит на более дешевый аналог для осушки сырого газового потока. Поставщик предоставил прекрасные лабораторные протоколы, цена адсорбента была привлекательной. Загрузили.

Проблемы начались не сразу, а месяцев через пять. Постепенно начало расти давление на входе в колонны. Сначала списывали на возможное пенообразование, потом стали вскрывать. Оказалось, что в потоке, помимо воды, присутствовали следовые количества высокомолекулярных соединений, которые не были учтены в исходном ТЗ. Дешевый адсорбент имел более широкое распределение пор, и эти тяжелые молекулы 'запечатали' часть поровой структуры, причем необратимо. Емкость упала катастрофически.

Итог: внеплановая остановка, срочная закупка оригинального, более селективного материала, утилизация испорченной загрузки. Общие потери превысили годовой бюджет на все адсорбенты цеха. Вывод, который сделали тогда все: экономия на материале без глубокого анализа состава потока и реальных условий — это лотерея с очень высокими рисками. Теперь мы в Yizhi Technology всегда настаиваем на пилотных испытаниях, если речь идет о нестандартной или сложной смеси.

Роль проектировщика: как мы в Yizhi Technology оцениваем стоимость жизненного цикла

Наша компания, Chengdu Yizhi Technology Co., Ltd., как проектный институт, созданный Huaxi Technology, часто сталкивается с этой дилеммой на этапе разработки технологической схемы. Клиент хочет минимизировать CAPEX (капитальные затраты). Но наша задача — показать полную картину. Мы строим не просто модель с цифрами из каталога, а пытаемся спрогнозировать поведение системы в динамике.

Например, при выборе адсорбента для рекуперации паров органики. Можно взять активный уголь с высокой начальной емкостью. Но если режим регенерации паром, а уголь не обладает достаточной механической прочностью во влажном состоянии, через полгода он превратится в месиво. Мы предлагаем рассмотреть вариант с более дорогим, но стабильным полимерным адсорбентом. Да, его цена адсорбента за килограмм выше. Но срок службы — 5-7 лет против 1-2, регенерация проще, нет проблем с утилизацией угольной пыли. Итоговый TCO (общая стоимость владения) оказывается ниже.

Это и есть наша основная ценность как инжиниринговой компании. Мы не продаем тонны материала, мы продаем технологическое решение с предсказуемыми и управляемыми расходами. Наш сайт yzkjhx.ru — это скорее витрина нашего подхода, где мы стараемся объяснять эти принципы, а не просто выкладывать прайс-лист. Потому что без понимания технологии любая цена — просто случайное число.

Влияние логистики и упаковки на конечную цифру

Еще один практический аспект, о котором редко задумываются на старте проекта — это доставка и условия хранения. Возьмем тот же силикагель. Он гигроскопичен. Если его везут в обычных мягких контейнерах (биг-бэгах) через несколько климатических зон, с перегрузками в портах, есть риск, что материал наберет влагу из воздуха еще до попадания в адсорбер. Его емкость будет снижена с момента запуска. Значит, либо сразу закладывать больший объем, либо мириться с короткими циклами. И то, и другое — деньги.

Поэтому в серьезных проектах мы всегда оговариваем условия упаковки: вакуумная упаковка в многослойные мешки с влагопоглотителем, жесткая тара для защиты от повреждений. Да, это добавляет к цене адсорбента 5-10%. Но это страховка от огромных проблем на стадии пусконаладки. Однажды видел, как из-за намокшего при хранении материала на площадке пришлось срочно арендовать сушильные установки, чтобы 'подсушить' его перед загрузкой. Стоимость этой импровизации была сопоставима со стоимостью всей партии.

То же самое с логистикой от производителя. Китайские производители, такие как наша материнская компания Huaxi Technology, часто предлагают очень конкурентные цены. Но если нет отлаженного маршрута, надежного перевозчика, который понимает специфику груза, можно получить материал с полугодовой задержкой или в поврежденной таре. Поэтому мы в Yizhi выстраиваем цепочку 'производство-упаковка-доставка' как единый, контролируемый процесс. Это часть нашей ответственности перед заказчиком.

Будущее: можно ли оптимизировать цену без потерь в качестве?

Постоянно думаю над этим вопросом. Один из путей — это более точный расчет и проектирование. Нередко в проекты закладывают избыточный запас по объему адсорбента 'на всякий случай'. Это увеличивает и капитальные затраты на колонны, и количество дорогого материала. Сейчас, с развитием цифрового моделирования, можно точнее рассчитать профиль адсорбции, спрогнозировать длину массообменной зоны, минимизировать 'мертвый' объем. Это прямая экономия.

Другой путь — гибридные системы. Иногда вместо одной дорогой высокоселективной загрузки эффективнее использовать каскад: первый слой — более дешевый материал для улавливания основного объема примесей и защиты, второй слой — высокоэффективный, но дорогой адсорбент для финишной очистки. Так можно значительно продлить жизнь дорогого компонента и снизить среднюю цену адсорбента в пересчете на кубометр очищенного продукта.

И, наконец, развитие химии материалов. Появление новых модифицированных цеолитов, металло-органических каркасных структур (MOF) сулит революцию в емкости и селективности. Пока они баснословно дороги для промышленности. Но как только масштабируют производство, их цена упадет. Задача технолога и проектировщика — быть готовым к этому, закладывать в конструкции возможность быстрого перехода на новые материалы, когда это станет экономически оправданно. Мы в Yizhi Technology через наш альянс с Huaxi активно следим за этими тенденциями, потому что наше будущее — в умной оптимизации, а не в торговле мешками с гранулами.

В итоге, возвращаясь к началу. Спросишь про цену — получишь цифру. Но правильный вопрос звучит иначе: 'Какова стоимость получения кубометра осушенного газа или литра очищенного раствора за весь срок службы установки?' Вот на него и нужно искать ответ вместе с поставщиком и проектировщиком. Все остальное — просто торговля.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология декарбонизации МПС

Технология декарбонизации МПС -

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC -

Технология десульфурации MEA-MDEA-NHD

Технология десульфурации MEA-MDEA-NHD -

Десульфуратор ионной жидкости

Десульфуратор ионной жидкости -

Денитрификация дымового газа SCR、SNC

Денитрификация дымового газа SCR、SNC -

Регенерация отработанной кислоты

Регенерация отработанной кислоты -

Технология утилизации хлорвинила

Технология утилизации хлорвинила -

Удаление СО адсорбцией при переменном давлении

Удаление СО адсорбцией при переменном давлении -

Технология очистка водорода адсорбцией при переменном давлении

Технология очистка водорода адсорбцией при переменном давлении -

Технология извлечения метана – угольный метан

Технология извлечения метана – угольный метан -

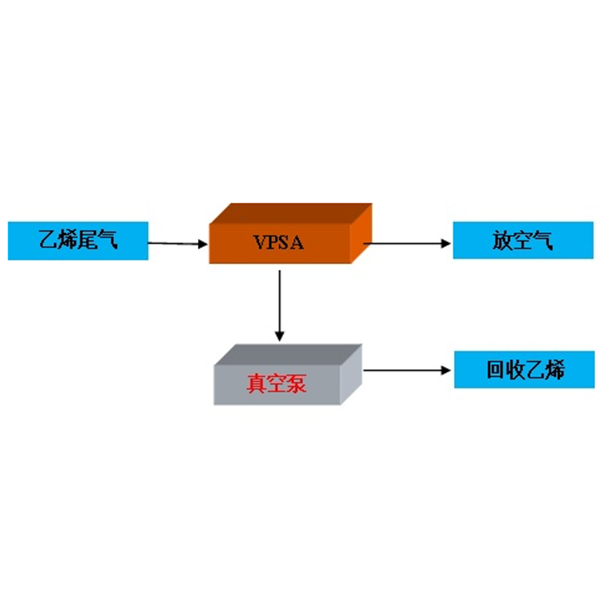

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Производство азота адсорбцией при переменном давлении

Производство азота адсорбцией при переменном давлении

Связанный поиск

Связанный поиск- Китай способы сжижения природного газа Поставщики

- Китай Производство кислорода адсорбцией при переменном давлении завод

- Китай Специальное оборудование регенерации кислоты продукты

- Китай адсорбент применение заводы

- Очистка аргона

- адсорбенты воды поставщик

- Китай клапан для воды Поставщик

- сорбент адсорбент

- Китай Технология десульфурации MEA/MDEA/NHD Производители

- Китай сжижение природного газа как называется цена