технология сжижения природного газа

Когда говорят про технологию сжижения природного газа, большинство сразу представляет себе гигантские комплексы где-нибудь на Ямале или Сахалине. Это, конечно, вершина индустрии, но мой опыт подсказывает, что самая интересная и проблемная работа часто кроется в менее масштабных проектах — там, где нужно адаптировать стандартные решения под конкретные, иногда довольно стеснённые условия. Именно в этой нише мы с коллегами из Chengdu Yizhi Technology Co. (https://www.yzkjhx.ru) и крутимся. Компания, созданная Huaxi Technology ещё в 2013 году с уставным капиталом в 120 миллионов юаней, позиционирует себя как проектный институт, и это ключевое слово. Мы не просто продаём оборудование, мы проектируем решения, и в этом вся соль.

От проектной документации до 'поля' — где кроются подводные камни

В теории всё гладко: есть газ, есть требования по производительности, выбираешь лицензионную технологию — скажем, каскадную или с использованием смешанных хладагентов — и вперёд. Но на практике, особенно когда речь идёт о модульных или маломасштабных установках СПГ для локальных нужд или заправки транспорта, начинается самое интересное. Клиент из региона с резко континентальным климатом хочет, чтобы установка работала и при -50°C, а другой — чтобы она вписалась на площадку размером с футбольное поле, да ещё с учётом сейсмики. Стандартный каталог здесь часто бессилен.

Помню один из ранних проектов, где мы, опираясь на экспертизу Chengdu Yizhi Technology Co., Ltd., проектировали систему предварительной очистки газа. Казалось бы, рутина: удаление воды, сероводорода, углекислоты. Но состав сырья на месторождении-клиенте 'плыл' сильнее, чем ожидалось. Пришлось на ходу пересматривать адсорбционные циклы и закладывать больший запас по пропускной способности молекулярных сит. Если бы сделали строго по изначальному ТЗ, через полгода столкнулись бы с частыми остановами на регенерацию. Это тот самый момент, когда проектный институт должен работать не как исполнитель чертежей, а как инженер-аналитик.

Или вот ещё нюанс, о котором редко пишут в учебниках: логистика хладагентов. Для небольших установок, особенно в удалённых районах, постоянные поставки этана или пропана для цикла могут стать золотыми. Иногда приходится рассматривать гибридные схемы или более тщательно оптимизировать теплообменники, чтобы снизить их потребление. Это не глобальная оптимизация в масштабах 'Ямал СПГ', но для конкретного заказчика — вопрос жизнеспособности всего проекта.

Оборудование: выбор между 'проверенным' и 'оптимальным'

Здесь всегда возникает дилемма. С одной стороны, рынок наводнён проверенными турбодетандерами и теплообменными аппаратами от гигантов вроде Linde или Air Products. Они надёжны, но их применение в кастомном проекте — это часто 'привязка' всей технологии к их габаритам и параметрам. С другой стороны, есть менее известные, но гибкие производители, особенно из Азии, которые готовы кастомизировать свой продукт под твои нужды.

Работая над проектами для Chengdu Yizhi Technology Co., мы часто балансируем на этой грани. Например, для одного проекта по производству сжиженного природного газа для газозаправочной станции ключевым был компактный основной криогенный теплообменник. Стандартные пластинчно-паяные аппараты не подходили по гидравлическому сопротивлению для нашего специфичного состава хладагента. В итоге, после долгих расчётов и переговоров, остановились на коаксиальном теплообменнике спирального типа от одного корейского производителя. Риск? Безусловно. Но он позволил вписаться в лимиты по занимаемой площади и выйти на заявленный КПД сжижения.

А вот с компрессорами история почти всегда консервативная. Надёжность — абсолютный приоритет. Отказ компрессорного цеха означает полную остановку линии и колоссальные убытки. Поэтому даже в самых инновационных, на первый взгляд, проектах 'сердце' системы — это часто винтовой или поршневой компрессор от проверенного бренда, вокруг которого уже строится вся остальная, более гибкая, обвязка и система управления.

Управление и 'интеллект' установки: тренды и реальность

Сейчас модно говорить о цифровизации и 'умных' заводах. В больших проектах это уже норма: сложные АСУТП, системы предиктивной аналитики, цифровые двойники. Но в сегменте средних и малых мощностей, где работает наш институт, внедрение таких решений — это всегда вопрос экономики. Заказчик спрашивает: 'Что это мне даст в рублях или в тоннах СПГ?'

Мы внедряем элементы 'интеллекта' точечно. Например, разработали и адаптировали для нескольких своих проектов алгоритм адаптивного управления циклом сжижения в зависимости от температуры окружающего воздуха и давления входящего газа. Это не полноценный цифровой двойник, а скорее продвинутый ПИД-регулятор с моделью, прописанной нашими же технологи. Результат — экономия энергии на компрессии до 5-7% в год. Для клиента это прямая экономия, и он готов за это платить.

Но был и неудачный опыт попытки внедрить систему предиктивного обслуживания на основе вибродиагностики турбодетандера. Оборудование было не самым новым, датчики пришлось ставить дополнительные, а алгоритмы 'учились' слишком долго и постоянно выдавали ложные тревоги. В итоге персонал станции просто отключил эту систему. Вывод: любая 'умная' надстройка должна быть максимально простой в обслуживании для самого заказчика и решать одну конкретную, понятную ему проблему. Иначе это просто трата денег.

Безопасность: паранойя, которая оправдана

Работа с криогенными температурами и горючим газом не прощает ошибок. Все знают про необходимость систем взрывозащиты, детекторов загазованности, аварийных стравливающих устройств. Но в полевых условиях дьявол кроется в деталях, которые не всегда видны на этапе проектирования в офисе Chengdu Yizhi Technology Co.

Один случай крепко врезался в память. На пуско-наладке модульной установки после успешного выхода на режим обнаружили, что фланцевое соединение на линии жидкого продукта на высоте около 4 метров 'потеет' — появился лёгкий иней. Температурных датчиков на нём не было (не заложили в проекте, так как это была 'всего лишь' дренажная линия). При детальной проверке тепловизором оказалось, что там микроподсос, вызванный неравномерной затяжкой болтов при монтаже силами субподрядчика. Мелочь? В обычной индустрии, возможно. В технологии сжижения природного газа такая 'мелочь' могла привести к постепенному развитию усталостной трещины и серьёзной утечке. С тех пор в наши типовые проекты мы закладываем обязательную тепловизионную съёмку всех криогенных линий в рамках приёмо-сдаточных испытаний.

Ещё один критичный момент — подготовка персонала. Можно спроектировать самую безопасную систему, но если оператор на месте не понимает физику процесса сжижения — почему, например, при остановке нельзя быстро закрывать определённые клапаны, чтобы избежать гидроудара в переохлаждённой жидкости, — риск аварии многократно возрастает. Поэтому сейчас мы настаиваем на включении в контракт не просто поставки инструкций, а проведения глубоких тренингов на русском языке с симуляцией нештатных ситуаций. Это часто становится нашим конкурентным преимуществом.

Экономика малых масштабов: когда цифры не сходятся

Часто приходится слышать: 'Давайте сделаем свою небольшую установку СПГ, это же выгодно!' И здесь наступает момент жёсткой реальности. Технология сжижения природного газа энергоёмка по определению. Ключевой показатель — удельные энергозатраты на килограмм продукта. На больших заводах он достигает рекордно низких значений за счёт эффекта масштаба и супероптимизированных циклов. В малом масштабе бороться за каждую киловатт-час приходится вручную, и это драматически влияет на себестоимость.

Был проект, где заказчик хотел использовать попутный нефтяной газ с небольшого месторождения. Дебет был нестабильный, состав — ещё хуже. После всех расчётов оказалось, что даже при нулевой стоимости сырья (что, конечно, не так), капитальные затраты на строительство и, главное, операционные расходы на электроэнергию для компрессии и охлаждения делали проект субэкономичным. Альтернатива — строительство мини-ГЭС для самообеспечения — убивала проект сроком окупаемости. Пришлось честно отказаться и рекомендовать более простое решение — подготовку газа и подачу в магистраль, а не сжижение.

С другой стороны, успешные кейсы есть там, где есть готовая инфраструктура и ясный сбыт. Например, та же газозаправочная станция для грузового транспорта на оживлённой трассе. Здесь установка СПГ работает как часть логистического хаба, и её экономика считается не изолированно, а в рамках всей цепочки создания стоимости. В таких проектах и работает наш подход как проектного института: мы просчитываем не только технологическую цепочку, но и её вписанность в бизнес-процесс заказчика. Это, пожалуй, главное, что отличает нас от просто поставщиков оборудования. В конце концов, сжижение природного газа — это не цель, а средство для решения конкретной хозяйственной задачи. И понимать эту задачу — даже важнее, чем знать наизусть все фазовые диаграммы метана.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации окислительно-восстановительным влажным методом -

Десульфуратор ионной жидкости

Десульфуратор ионной жидкости -

Технология утилизации хлорвинила

Технология утилизации хлорвинила -

Производство водорода по конверсии легких углеводородов с паром

Производство водорода по конверсии легких углеводородов с паром -

абсорбент

абсорбент -

Удаление СО адсорбцией при переменном давлении

Удаление СО адсорбцией при переменном давлении -

Пищевая CO2 очищенная

Пищевая CO2 очищенная -

Производство водорода газификацией каменного угля

Производство водорода газификацией каменного угля -

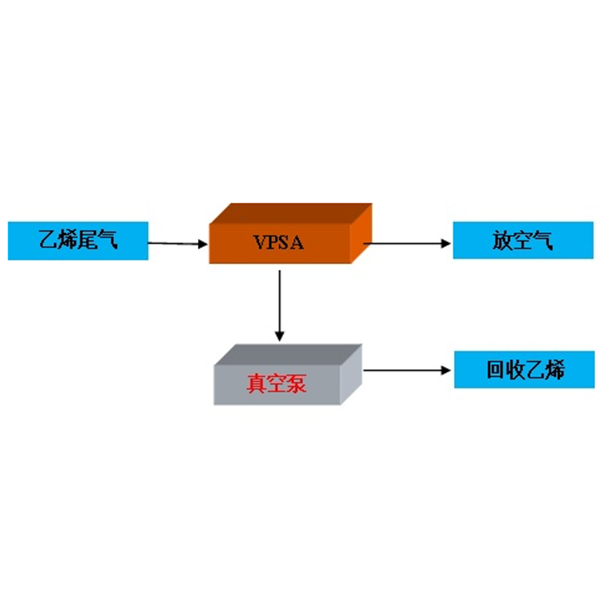

Утилизация хвостового газа этилена

Утилизация хвостового газа этилена -

Сжижение природного газа

Сжижение природного газа -

Производство азота адсорбцией при переменном давлении

Производство азота адсорбцией при переменном давлении -

Утилизация хвостового газ VOC

Утилизация хвостового газ VOC

Связанный поиск

Связанный поиск- Технология десульфурации и удаления СО2 методом NHD завод

- Технология удаления СО2 влажным методом поставщик

- Китай производство адсорбентов экспортеры

- вещество адсорбент завод

- Китай электромагнитный клапан Поставщик

- Китай адсорбенты активированный уголь Производители

- предохранительный клапан

- Китай сорбент адсорбент экспортеры

- адсорбент осушитель завод

- Китай адсорбент таблетки продукт