адсорбент таблетки

Продукция

-

Сжижение природного газа

-

Производство кислорода адсорбцией при переменном давлении

-

Технология десульфурации методом ионной жидкости

-

Регенерация отработанной кислоты

-

Блочное оборудование обессоливания и деминерализации и специальная смола

-

Технология десульфурации дымового газа с помощью аммиака

-

Удаление СО адсорбцией при переменном давлении

-

Технология десульфурации окислительно-восстановительным влажным методом

-

Очистка и утилизация кислорода

-

Технология тонкого удаления органической серы угольного газа

-

Производство водорода по конверсии легких углеводородов с паром

-

Специальное оборудование регенерации кислоты

-

Пищевая CO2 очищенная

-

Технология десульфурации MEA-MDEA-NHD

-

Технология извлечения метана – биогаз

-

Клапан

Китай адсорбент таблетки Поставщик завод - ООО Чэнду Ичжи Технолоджи - OEM

В компании действует надежная и строгая система контроля и управления качеством продукции. Компания прошла сертификацию "Система менеджмента качества ISO9001", сертифика цию"ЕАС" и сертификацию"СЕ". Наше оборудование хорошо продается в России, Германии, Франции, Канаде и страна х АСЕАН и было хорошо воспринято пользователями. Наша компания придерживается концепции ”Инновация бесконечна" и постоянно сов ершенствует технологию производства и технич-еский уровень, чтобы соответствовать тенденциям социального развития и предоставлять нашим клиентам идущие в ногу со временем системные решения для переработки.Будем рады сотрудничеству с Вами! Наша цель - консолидировать и улучшить качество и сервис существующих продуктов, в то же время постоянно разрабатывая новые продукты для удовлетворения различн ых потребностей клиентов, поскольку. Китай адсорбент таблетки Поставщик завод - ООО Чэнду Ичжи Технолоджи, Специальное оборудование регенерации кислоты, печь очистки аргона мр2000 sircal instruments, электромагнитный клапан,очистка аргона от кислорода. Наш принцип - Разумные цены, эффективное время производства и лучший сервис. Мы надеемся сотрудничать с большим количеством клиентов для взаимного развития и получения выгод. The product will supply to all over the world, such as Europe, America, Australia,Honduras, Southampton,Poland, Adelaide.При его производстве использовался основной в мире метод обеспечения надежной работы, низкой цены на отказ, что делает его подходящим для выбора покупателями в Джидде. Наше предприятие. находясь внутри национальных цивилизованных городов, посещаемость веб-сайта очень беспроблемна, учитывая уникальные географические и финансовые обстоятельства. Мы придерживаемся философии компании ориентированное на людей, тщательное производство, мозговой штурм, создание блестящих продуктов. Строгий контроль качества, фантастический сервис, доступная стоимость в Джидде - вот что отличает нас от конкурентов. При необходимости, пожалуйста, свяжитесь с нами через нашу веб-страницу

Описание

маркер

Это наши продукты: подробное описание «Производство кислорода адсорбцией при переменном давлении». Если вы заинтересованы в этом продукте или сопутствующих продуктах, пожалуйста, свяжитесь с нами для покупки!

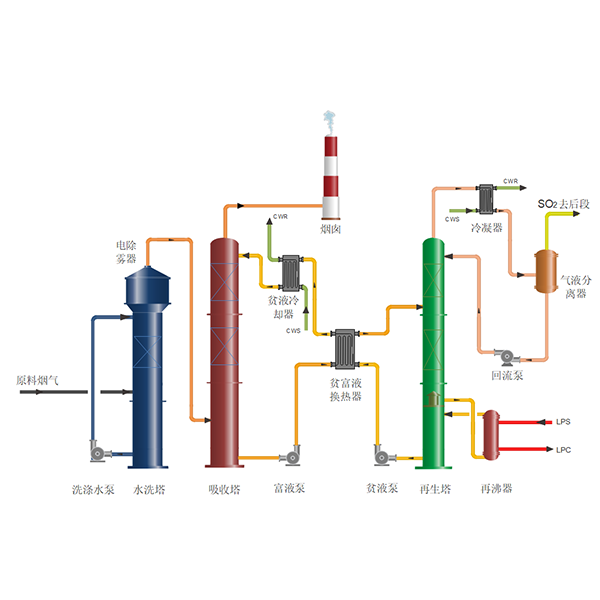

Описаниетехнологии

С 1994 года наша компания начинает работать над разработкой и применением технологии получения кислорода по разделению воздуха методом PSA (VPSA-O2), а в мае 1995 года осуществила индустриализацию и построила установку получения кислорода по методу PSA. Кислородная установка, построенная компанией, имеет превосходные характеристики, низкие издержки производства, без загрязнения окружающей среды. Компания является производителем запатентованных технологий, а также производства проприетарного кислородного адсорбента на основе лития LIX и клапана программного управления с большим диаметром.

Масштаб установки

Производительность одного комплекта насыщенного кислорода: 100~15000Нм3/ч;

Концентрация насыщенного кислородом: 30~95%;|

Давление кислорода: 10~40 кПа изб.;

Шум установки: ≤85дБ(А);

Производство кислорода разделения воздуха вакуумной адсорбцией при переменном давлении (VPSA - O2)

Области применения

1. Черная металлургия в металлургической промышленности, такая как плавка стали и железа, сжигание обогащенного кислорода;

2. В стеклянной промышленности обогащенный кислород можно использовать для высокотемпературной плавки, снижая выбросы пыли и азотных соединений кислорода;

3. На заводе по производству удобрений в химической области выпускает газ от обогащенного кислорода и химическое синтетическое сырье и так далее;

4. Отбелка целлюлозы и окисление сточных вод в бумажной промышленности;

5. Высокотемпературное сжигание при сжигании городских отходов и снижение вторичного загрязнения;

6. Различные промышленные печи могут способствовать энергосбережению и сокращению выбросов выхлопных газов с поддержанием горения;

7. Очистка сточных вод в области охраны окружающей среды, кислородная аэрация шлама и так далее;

8. Электроника, здравоохранение, упаковка пищевых продуктов, аквакультура и т.д.;

9. Производство перекиси кислорода и т.д.

Технические преимущества и характеристики

1. Быстрый запуск кислородной установки VPSA - O2 (≤30 мин);

2. Новый специальный кислородный адсорбент на основе лития LIX: при низком давлении будет более высокий коэффициент разделения N2/O2, более высокая адсорбционная способность и прочность азота. Адсорбент кислорода LIXобладает передовыми свойствами, меньшим использованием и длительным сроком службы; Этот адсорбент был разработан и изготовлен компанией Хуаси;

3. Трехэксцентриковый цельнометаллический дисковой клапан крутящего момента большого диаметра с гидравлическим приводом и программным управлением: 2 миллиона переключений без утечки, время переключения не более 2 секунды, максимальный диаметр до DN1600. Данный дисковой клапан является собственно разработанным и изготовленным компанией Хуаси;

4. Система автоматического управления ПЛК: автоматическая удаление неисправной башни и технология автоматического отключения неисправной колонны, поиска неисправности и соответственного восстановления, самостоятельная адаптивная технология с регулированием давления; высокий уровень автоматизации; без присмотра персонала;

5. Высокий процент извлечения кислорода, небольшая нагрузка воздуходувки и вакуумного насоса; принимается вакуумный насос Rotzна 20 - 30% эффективнее, чем вакуумный насос водяного кольца;

6. Низкое удельное электропотребление для производства кислорода, меньшее потребление охлаждающей воды;

7. Технология и комбинация двух слоя, простая конструкция, низкая стоимость;

8. Краткий период строительства, небольшая занимаемая площадь, экономия в инвестиции, около 75% инвестиций в криогенный кислородный генератор с одинаковой производительностью, и на 50% меньше операторов, чем у криогенного кислородного генератора;

9. Большая операционная гибкость, может регулироваться при нагрузке от 30 до 110%;

10. Чистота регулируется, энергопотребление низкое. Чистота: 50-95% регулируемая, энергопотребление: 0,26-0,38 кВт/Nm3 O2;

11. Крупномасштабная вакуумная кислородная установка с адсорбцией при переменном давлении использует разработанную нашей компанией конструкцию адсорбционной колонны радиального потока: при контроле толщины адсорбента в адсорбционной колонне эффективно снижает скорость впускной линии, уменьшает сопротивление слоя, экономит электропотребление на 5-10% по сравнению с осевой адсорбционной колонной; уменьшит мертвого пространства в слое и увеличит процент извлечения кислорода адсорбента; избегается опыление и текучесть адсорбента литиевого молекулярного сита LIX, что продлевает срок службы адсорбента.

В настоящее время крупногабаритная вакуумная установка производства кислорода адсорбцией при переменном давлении достигла расчетной и производственной производительности 20000 нм3/ч (пересчитать на чистый кислород), чистота кислорода продукта может быть произвольно определена между 50% и 95% O2 в зависимости от различных условий работы. В настоящее время компания ввела в эксплуатацию кислородной установки VPSA-O2 с комплексным энергопотреблением 0,26-0,38 кВт/Nm3 O2 и безотказным циклом более двух лет, где основные технологические эксплуатационные данные и безопасные блокировки оборудования централизованы в главной операторной и автоматически управляются и регулируются компьютером, и могут даже обеспечить беспилотную работу и дистанционное управление, что снижает затраты на управление производством и интенсивность труда оператора. Кроме того, удельное энергопотребление на производство кислорода в кислородной установке нашей компании на 10-50% ниже, чем в традиционной криогенной установке, комплексные инвестиции на 10- 20% ниже, затраты на техническое обслуживание на более 30% ниже, расходы на управление более чем на 50% ниже, и отсутствуют проблемы с разрывом, вызванным из-за накопления органических веществ, в криогенной установке, может создать очевидные экономические выгоды для клиента.

Поточная диаграмма

Типичная производительность

| серийный номер | Название единицы использования | Производство чистого кислорода (NM3/ч) | Концентрация кислорода (%) | Адрес используемого устройства | время ввода в эксплуатацию | Примечания |

| 1 | Филиал Китайской нефтегазохимической корпорации в Лояне | 10000 | 90 | Город уровня префектуры Лоян в Хэнани, старая столица доханьских времен | строящийся что-л. | Нефтехимическая промышленность - 2 группы по 3 башни |

| 2 | Chifeng Yuntong Non-Ferrous Metal Co. | 26000 | 85 | Город уровня префектуры Чифэн во Внутренней Монголии | строящийся что-л. | Цветная металлургия - 3 группы и 3 башни |

| 3 | CITIC Environmental Technology (Guangzhou) Co. | 600 | 90 | Шаньдун | строящийся что-л. | Очистка воды - 1 комплект из 3 башен |

| 4 | Luaraba Copper Smelting Co. | 18,000 | 90 | Луараба, столица Мальты (Tw) | строящийся что-л. | Цветная металлургия - 2 группы по 3 башни |

| 5 | Завод по производству фритты Цзинься округа Данлинг | 1500 | 90 | Уезд Данлинг в провинции Юньнань | Декабрь 2018 г. | 1 комплект из 3 башен |

| 6 | Kempisch Copper Smelting Co. | 8000 | ≥90 процентов | Кумбиси, Замбия | Сентябрь 2016 г. | Цветная металлургия (обогащение меди кислородом) - Группа 1, Башня 5 "Модификация кислородогенерирующей установки Beida Pioneer 8000/90-(II)" |

| 7 | Kempisch Copper Smelting Co. | 8000 | ≥90 процентов | Кумбиси, Замбия | Октябрь 2015 г. | Цветная металлургия (обогащение меди кислородом) - Группа 1, Башня 5 "Модификация кислородогенерирующей установки Beida Pioneer 8000/90-(I)" |

| 8 | Kaifeng Zhongcheng Air Separation Equipment Co. | 7000 | ≥85 процентов | Уезд Шаньшань в Синьцзяне | Ноябрь 2014 г. | Черная металлургия (кислородное нагнетание) - 1 группа из 5 башен |

| "Модернизация установки для получения кислорода Pioneer 7000/85 в BYU". | ||||||

| 9 | Chifeng Yuntong Non-Ferrous Metal Co. | 10000 | ≥90 процентов | Промышленный парк Чифэн Цзиньшань | Март 2014 г. | Цветная металлургия (рафинирование меди кислородом) - 1 группа из 2 башен |

| 10 | Guangdong Zhengpeng Biomass Energy Technology Co. | 400 | ≥80 процентов | Гуанчжоу Цзиньлан | Сентябрь 2013 г. | Кислородная газификация биомассы |

Благодарим вас за поддержку «Производство кислорода адсорбцией при переменном давлении», вот несколько советов и мер предосторожности при использовании этого продукта. Пожалуйста, обратите внимание на: «Применение технологии денитрификации дымовых газов в металлургической промышленности: сравнение технологий SCR и SNCR».

Металлургическая отрасль черной металлургии является важной частью национальной экономики, обеспечивая незаменимую материальную основу для жизни страны и ее народа. Однако с постоянным ростом производства чугуна и стали проблема выброса отходящих газов становится все более серьезной. Отходящие газы, образующиеся в процессе производства стали, в определенной степени загрязняют атмосферную среду. Среди них оксиды азота (NOx) являются одним из основных загрязнителей, которые наносят вред здоровью человека и экологической обстановке. Поэтому очистка отходящих газов в металлургической промышленности особенно важна. Технология денитрификации дымовых газов является одним из эффективных средств борьбы с NOx в отходящих газах металлургической промышленности, технология селективного каталитического восстановления (SCR) и селективного некаталитического восстановления (SNCR) в настоящее время является основной из двух технологий денитрификации, которые играют ключевую роль в металлургической промышленности в обработке отходящих газов.

Обзор технологии денитрификации дымовых газов

Технология денитрификации дымовых газов - это процесс преобразования оксидов азота в отходящих газах в безвредные вещества с помощью химических реакций или физических методов. В соответствии с различными принципами обработки, технологии денитрификации дымовых газов можно разделить на три категории: сухие, полусухие и мокрые. Среди них сухая денитрификация в основном использует катализаторы для стимулирования реакции между NOx и восстановителями (например, аммиаком, мочевиной и т.д.); полусухая денитрификация добавляет соответствующее количество воды на основе сухого метода для повышения эффективности реакции; а мокрая денитрификация заключается в преобразовании NOx в безвредные вещества посредством реакции в жидкой фазе.

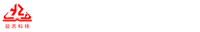

Технология селективной каталитической нейтрализации (SCR)

l Принцип

Технология SCR подразумевает использование восстановителей, таких как аммиак (NH3), вступающих в селективную химическую реакцию с NOx под действием катализатора с образованием безвредного азота (N2) и воды (H2O). Присутствие катализатора снижает температуру реакции и увеличивает скорость реакции, что приводит к значительному повышению эффективности денитрификации.

lПрименение

В металлургической промышленности технология SCR обычно применяется для обработки высокотемпературных, высокопыльных, высокосернистых выхлопных газов. Поскольку к катализатору предъявляются определенные требования по температуре и содержанию пыли, необходима предварительная обработка выхлопных газов, например, охлаждение и удаление пыли. Кроме того, технология SCR может быть объединена с технологией сероочистки для достижения комплексной очистки от серы и денитрификации.

l Особенности

(1) Высокая эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SCR может достигать более 90 %.

(2) Повышенные требования к условиям выхлопных газов: на активность и срок службы катализатора влияют температура, содержание пыли и другие факторы, поэтому требуется строгая предварительная обработка выхлопных газов.

(3) Более высокие инвестиционные и эксплуатационные расходы: необходимость использования катализаторов и восстановителей, а также сложность конструкции оборудования, что приводит к относительно высоким инвестиционным и эксплуатационным расходам.

Технология селективного некаталитического восстановления (SNCR)

Принцип

Технология SNCR подразумевает использование восстановителей, таких как мочевина или аммиак, для селективной химической реакции с NOx с образованием безвредного азота и воды без катализатора. Реакция обычно протекает в условиях высокой температуры, поэтому ее также называют технологией высокотемпературной денитрификации.

lПрименение

В металлургической промышленности технология SNCR подходит для обработки отработанных газов низкой и средней температуры. Поскольку катализатор не требуется, температура и содержание пыли в выхлопных газах относительно низкие. Технология SNCR обычно сочетается с выхлопной системой котлов, нагревателей и другого оборудования для реализации денитрификационной обработки выхлопных газов.

lFeatures

(1) Умеренная эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SNCR может достигать 60-80 %.

(2) Более низкие требования к условиям выхлопных газов: из-за отсутствия катализатора температура и содержание пыли в выхлопных газах относительно низкие.

(3) Более низкие инвестиционные и эксплуатационные расходы: поскольку нет необходимости в использовании катализатора и сложной конструкции оборудования, это приводит к относительно низким инвестиционным и эксплуатационным расходам.

Сравнение технологий SCR и SNCR

l эффективность денитрификации: эффективность денитрификации по технологии SCR выше, чем по технологии SNCR, первая может достигать более 90%, вторая - 60% -80%.

l по требованиям к условиям выхлопных газов: технология SCR по температуре выхлопных газов и содержанию пыли предъявляет более высокие требования, требуется строгая предварительная обработка; а технология SNCR по условиям выхлопных газов требует меньше.

l Инвестиционные и эксплуатационные расходы: Инвестиционные и эксплуатационные расходы по технологии SCR выше, чем по технологии SNCR, в основном из-за использования катализаторов и восстановителей и сложной структуры оборудования.

Сфера применения: технология SCR подходит для обработки высокотемпературных, высокопыльных и высокосернистых выхлопных газов; в то время как технология SNCR подходит для обработки низко- и среднетемпературных выхлопных газов.

Технология SCR обладает такими характеристиками, как зрелая технология, высокая эффективность денитрификации, стабильная работа, отсутствие вторичного загрязнения и т.д. Технология SCR обычно выбирается, когда эффективность денитрификации должна быть более 70%. Эффективность денитрификации по технологии SCR может быть более 90%.

Эффективность денитрификации SNCR в пылеугольной топке обычно составляет 40~50%, а эффективность денитрификации в циркулирующем кипящем слое обычно составляет 50~70%.

связаться с нами

Сопутствующие популярные продукты

Специальное оборудование регенерации кислоты

Технические услуги регенерации кислот: предоставление технических услуг регенерации кислот, модернизация установки регенерации кислот для достижения показателей (были построены более 10 комплектов, HClи пыль не более 15 мг/нм3)

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации и удаления циана HDS является методом мокрого окисления, который является отличительным методом десульфурации, разработанным компании Huaxi и научно-техническим персоналом в синтетической аммиачной и коксовой промышленности, что позволяет процент десульфурации H2S в газе не менее 99,9%, а процент десульфурации HCN более 97%.

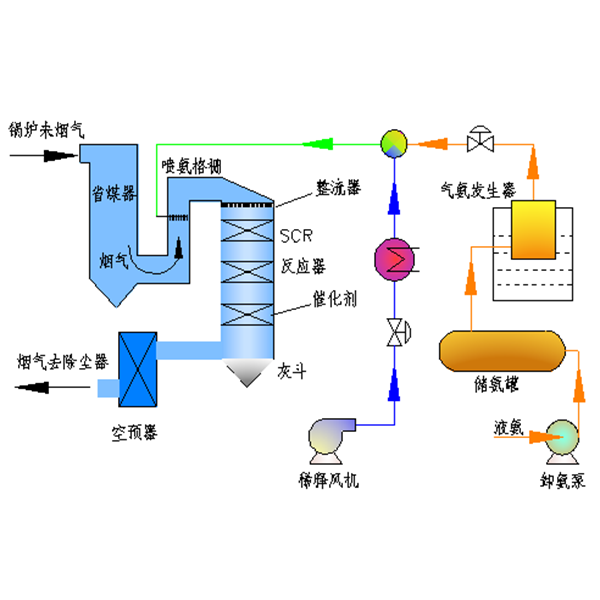

Технология десульфурации методом ионной жидкости

Технология сероочистки домового газа ионной жидкостью в основном предназначена для обработки и утилизации диоксида серы в дымовом газе и других промышленных отходящих газах. Важнейшей особенностью технологии является то, что одновременно с удалением диоксида серы из дымового газа побочно вырабатывается диоксид серы высокой чистоты (>99,5%) и осуществляется утилизация загрязняющих веществ серы. Высокочистый диоксид серы может служить отличным сырьем для производства жидкого диоксида серы, серной кислоты, серы и других химических продуктов.

Технология производства прекурсора материала аккумулятора

Регенерация отработанной соляной кислоты на сталелитейных заводах в основном решает рециркуляцию соляной кислоты и рециркуляцию порошка железа, , уменьшает выбросы сточных вод, основная роль в решении экологических проблем. Методы регенерации соляной кислоты при обжиге методом распыления могут также использоваться для регенерации гидрохлорированных выщелачивающих растворов титановой белой промышленности, производства порошков оксида кобальта с использованием хлорида кобальта и различных оксидов металлов с использованием хлорида (регенерация соляной кислоты различных хлоридов металлов).

Технология утилизации хлорвинила

После разделения жидкости в сепараторе хвостового газа винилхлорида, все еще оставалось большое количество винилхлорида и ацетилена, а винилхлорид и ацетилен концентрируются для утилизации путем адсорбции, что имело высокую экономическую ценность. Масштаб установки: 100~10000нм³/ч.

Технология утилизации СО2 дымового газа

Дымовой газ обсадных печей (известковых печей) характеризуются низким давлением, высокой температурой, наличием пыли, низким содержанием CO2 и наличием примеси, такие как NOx и SO2. В соответствии с характеристиками исходного газа и требованиями к качеству продукции, технологический процесс установки утилизации CO2 дымового газа в основном включает: глубокую очистку газа в печи, обогащение VPSA с одной колонной, обогащение VPSA с двумя колоннами, сжатие CO2, очистку CO2, сжижение и очистку CO2, систему испарения, хранения и подачи CO2.

Технология десульфурации MEA-MDEA-NHD

Типичный процесс десульфуризации и декарбонизации амина состоит из четырех частей: абсорбции, флэш-испарения, теплообмена и регенерации (стриппинга).

Удаление СО адсорбцией при переменном давлении

Очистка окиси углерода из смеси, содержащей окись углерода, осуществляется технологией PSA. Сначала удалить углекислый газ, влагу и следы серы из сырьевого газа; Очищенный газ входит в установку VPSA для удаления водорода, азота, метана и других примесей, адсорбированный окись углерода выводится в качестве продукта после вакуумной десорбции при декомпрессии.

Технология десульфурации и удаления СО2 методом NHD

Технология обезуглероживания газа с использованием диметилового эфира полиэтиленгликоля в качестве абсорбционного раствора, известная за рубежом как технология Seleoxl, известная как технология NHD в Китае; эта технология включена в «Национальный каталог экологически чистых производственных технологий в ключевых отраслях» Государственной экономической и торговой комиссии. Данная технология представляет собой физическую технологию удаления СО2, регенерация производится с помощью воздуха или азота, поэтому этот процесс не требует потребления пара.

Производство водорода путём расщепления метанола

Этот процесс основан на удобном источнике метанола и обессоливающей воды в качестве сырья, при температуре 220-280°C, специальный катализатор катализирует преобразуется в конвертированный газ, содержащий водород и углекислый газ, принцип которого заключается в следующем: Основная реакция: CH3OH=CO+2H2 +90.7 кДж/мол CO+H2O=CO2+H2 -41.2 кДж/мол Общая реакция: CH3OH+H2O=CO2+3H2 +49.5 кДж/мол Вспомогательная реакция: 2CH3OH=CH3OCH3+H2O -24.9 кДж/мол CO+3H2=CH4+H2O -+206.3 кДж/мол

Десульфуратор ионной жидкости

Ионные жидкости - это вещества, состоящие из анионов и катионов, которые находятся в жидком состоянии при комнатной температуре или около нее. В отличие от типичных органических растворителей, в ионных жидкостях нет электрически нейтральных молекул, все они состоят из анионов и катионов.