клапан регулирующий

Продукция

-

Технология извлечения метана – угольный метан

-

Производство водорода путём расщепления метанола

-

Сжижение природного газа

-

Блочное оборудование обессоливания и деминерализации и специальная смола

-

Десульфуратор ионной жидкости

-

Технология удаления СО2 влажным методом

-

абсорбент

-

Очистка и утилизация кислорода

-

Очистка аргона

-

Утилизация хвостового газ VOC

-

Специальное оборудование регенерации кислоты

-

Производство водорода из коксовых газов

-

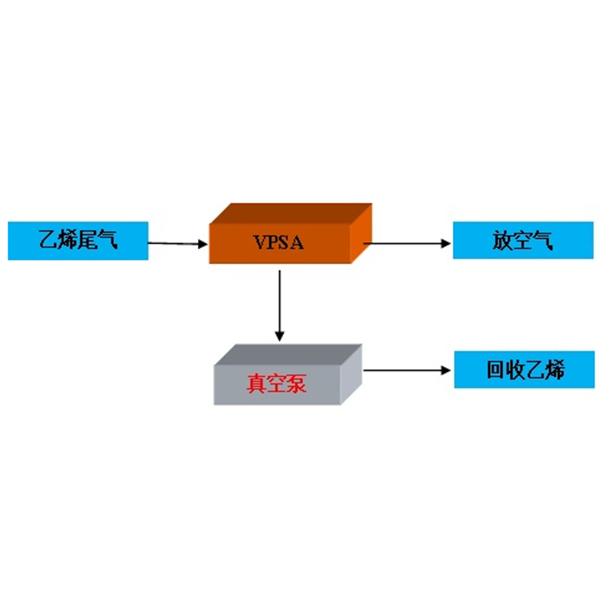

Утилизация хвостового газа этилена

-

Регенерация отработанной кислоты

-

Технология десульфурации методом ионной жидкости

-

Технология извлечения метана – биогаз

Китай клапан регулирующий Поставщик завод - ООО Чэнду Ичжи Технолоджи - оптом

В компании действует надежная и строгая система контроля и управления качеством продукции. Компания прошла сертификацию "Система менеджмента качества ISO9001", сертифика цию"ЕАС" и сертификацию"СЕ". Наше оборудование хорошо продается в России, Германии, Франции, Канаде и страна х АСЕАН и было хорошо воспринято пользователями. Наша компания придерживается концепции ”Инновация бесконечна" и постоянно сов ершенствует технологию производства и технич-еский уровень, чтобы соответствовать тенденциям социального развития и предоставлять нашим клиентам идущие в ногу со временем системные решения для переработки.Будем рады сотрудничеству с Вами! Наша цель - консолидировать и улучшить качество и сервис существующих продуктов, в то же время постоянно разрабатывая новые продукты для удовлетворения различн ых потребностей клиентов, поскольку. Китай клапан регулирующий Поставщик завод - ООО Чэнду Ичжи Технолоджи, сжижение природного газа оборудование, Технология десульфурации дымового газа с помощью аммиака, цикл сжижения природного газа,адсорбенты газов. Мы искренне надеемся на установление хороших отношений сотрудничества с клиентами из страны и из-за рубежа для совместного создания светлого будущего. The product will supply to all over the world, such as Europe, America, Australia,Lebanon, Berlin,Rome, Irish.Действительно, если какой-либо из этих пунктов заинтересует вас, пожалуйста, дайте нам знать. Мы будем рады предоставить вам ценовое предложение после получения подробных спецификаций. У нас есть наши личные специалисты по исследованиям и разработкам, которые удовлетворят любые требования, мы с нетерпением ждем ваших запросов в ближайшее время и надеемся иметь возможность работать вместе с вами в будущем. Добро пожаловать, чтобы ознакомиться с нашей организацией.

Описание

маркер

Это наши продукты: подробное описание «Производство кислорода адсорбцией при переменном давлении». Если вы заинтересованы в этом продукте или сопутствующих продуктах, пожалуйста, свяжитесь с нами для покупки!

Описаниетехнологии

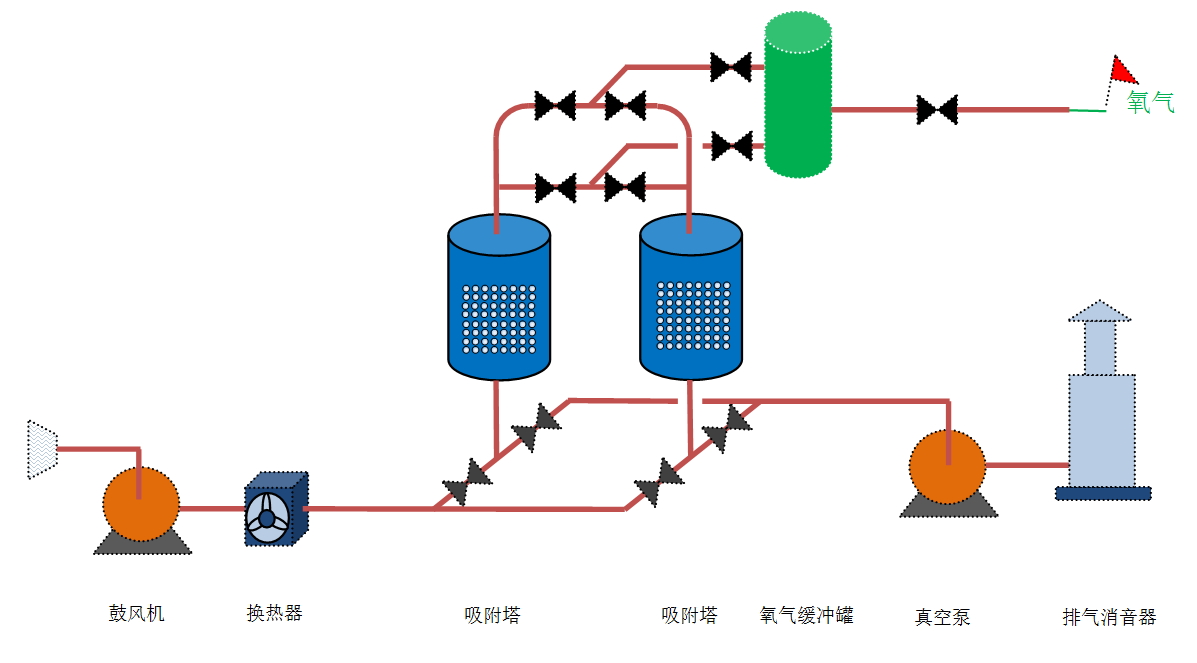

С 1994 года наша компания начинает работать над разработкой и применением технологии получения кислорода по разделению воздуха методом PSA (VPSA-O2), а в мае 1995 года осуществила индустриализацию и построила установку получения кислорода по методу PSA. Кислородная установка, построенная компанией, имеет превосходные характеристики, низкие издержки производства, без загрязнения окружающей среды. Компания является производителем запатентованных технологий, а также производства проприетарного кислородного адсорбента на основе лития LIX и клапана программного управления с большим диаметром.

Масштаб установки

Производительность одного комплекта насыщенного кислорода: 100~15000Нм3/ч;

Концентрация насыщенного кислородом: 30~95%;|

Давление кислорода: 10~40 кПа изб.;

Шум установки: ≤85дБ(А);

Производство кислорода разделения воздуха вакуумной адсорбцией при переменном давлении (VPSA - O2)

Области применения

1. Черная металлургия в металлургической промышленности, такая как плавка стали и железа, сжигание обогащенного кислорода;

2. В стеклянной промышленности обогащенный кислород можно использовать для высокотемпературной плавки, снижая выбросы пыли и азотных соединений кислорода;

3. На заводе по производству удобрений в химической области выпускает газ от обогащенного кислорода и химическое синтетическое сырье и так далее;

4. Отбелка целлюлозы и окисление сточных вод в бумажной промышленности;

5. Высокотемпературное сжигание при сжигании городских отходов и снижение вторичного загрязнения;

6. Различные промышленные печи могут способствовать энергосбережению и сокращению выбросов выхлопных газов с поддержанием горения;

7. Очистка сточных вод в области охраны окружающей среды, кислородная аэрация шлама и так далее;

8. Электроника, здравоохранение, упаковка пищевых продуктов, аквакультура и т.д.;

9. Производство перекиси кислорода и т.д.

Технические преимущества и характеристики

1. Быстрый запуск кислородной установки VPSA - O2 (≤30 мин);

2. Новый специальный кислородный адсорбент на основе лития LIX: при низком давлении будет более высокий коэффициент разделения N2/O2, более высокая адсорбционная способность и прочность азота. Адсорбент кислорода LIXобладает передовыми свойствами, меньшим использованием и длительным сроком службы; Этот адсорбент был разработан и изготовлен компанией Хуаси;

3. Трехэксцентриковый цельнометаллический дисковой клапан крутящего момента большого диаметра с гидравлическим приводом и программным управлением: 2 миллиона переключений без утечки, время переключения не более 2 секунды, максимальный диаметр до DN1600. Данный дисковой клапан является собственно разработанным и изготовленным компанией Хуаси;

4. Система автоматического управления ПЛК: автоматическая удаление неисправной башни и технология автоматического отключения неисправной колонны, поиска неисправности и соответственного восстановления, самостоятельная адаптивная технология с регулированием давления; высокий уровень автоматизации; без присмотра персонала;

5. Высокий процент извлечения кислорода, небольшая нагрузка воздуходувки и вакуумного насоса; принимается вакуумный насос Rotzна 20 - 30% эффективнее, чем вакуумный насос водяного кольца;

6. Низкое удельное электропотребление для производства кислорода, меньшее потребление охлаждающей воды;

7. Технология и комбинация двух слоя, простая конструкция, низкая стоимость;

8. Краткий период строительства, небольшая занимаемая площадь, экономия в инвестиции, около 75% инвестиций в криогенный кислородный генератор с одинаковой производительностью, и на 50% меньше операторов, чем у криогенного кислородного генератора;

9. Большая операционная гибкость, может регулироваться при нагрузке от 30 до 110%;

10. Чистота регулируется, энергопотребление низкое. Чистота: 50-95% регулируемая, энергопотребление: 0,26-0,38 кВт/Nm3 O2;

11. Крупномасштабная вакуумная кислородная установка с адсорбцией при переменном давлении использует разработанную нашей компанией конструкцию адсорбционной колонны радиального потока: при контроле толщины адсорбента в адсорбционной колонне эффективно снижает скорость впускной линии, уменьшает сопротивление слоя, экономит электропотребление на 5-10% по сравнению с осевой адсорбционной колонной; уменьшит мертвого пространства в слое и увеличит процент извлечения кислорода адсорбента; избегается опыление и текучесть адсорбента литиевого молекулярного сита LIX, что продлевает срок службы адсорбента.

В настоящее время крупногабаритная вакуумная установка производства кислорода адсорбцией при переменном давлении достигла расчетной и производственной производительности 20000 нм3/ч (пересчитать на чистый кислород), чистота кислорода продукта может быть произвольно определена между 50% и 95% O2 в зависимости от различных условий работы. В настоящее время компания ввела в эксплуатацию кислородной установки VPSA-O2 с комплексным энергопотреблением 0,26-0,38 кВт/Nm3 O2 и безотказным циклом более двух лет, где основные технологические эксплуатационные данные и безопасные блокировки оборудования централизованы в главной операторной и автоматически управляются и регулируются компьютером, и могут даже обеспечить беспилотную работу и дистанционное управление, что снижает затраты на управление производством и интенсивность труда оператора. Кроме того, удельное энергопотребление на производство кислорода в кислородной установке нашей компании на 10-50% ниже, чем в традиционной криогенной установке, комплексные инвестиции на 10- 20% ниже, затраты на техническое обслуживание на более 30% ниже, расходы на управление более чем на 50% ниже, и отсутствуют проблемы с разрывом, вызванным из-за накопления органических веществ, в криогенной установке, может создать очевидные экономические выгоды для клиента.

Поточная диаграмма

Типичная производительность

| серийный номер | Название единицы использования | Производство чистого кислорода (NM3/ч) | Концентрация кислорода (%) | Адрес используемого устройства | время ввода в эксплуатацию | Примечания |

| 1 | Филиал Китайской нефтегазохимической корпорации в Лояне | 10000 | 90 | Город уровня префектуры Лоян в Хэнани, старая столица доханьских времен | строящийся что-л. | Нефтехимическая промышленность - 2 группы по 3 башни |

| 2 | Chifeng Yuntong Non-Ferrous Metal Co. | 26000 | 85 | Город уровня префектуры Чифэн во Внутренней Монголии | строящийся что-л. | Цветная металлургия - 3 группы и 3 башни |

| 3 | CITIC Environmental Technology (Guangzhou) Co. | 600 | 90 | Шаньдун | строящийся что-л. | Очистка воды - 1 комплект из 3 башен |

| 4 | Luaraba Copper Smelting Co. | 18,000 | 90 | Луараба, столица Мальты (Tw) | строящийся что-л. | Цветная металлургия - 2 группы по 3 башни |

| 5 | Завод по производству фритты Цзинься округа Данлинг | 1500 | 90 | Уезд Данлинг в провинции Юньнань | Декабрь 2018 г. | 1 комплект из 3 башен |

| 6 | Kempisch Copper Smelting Co. | 8000 | ≥90 процентов | Кумбиси, Замбия | Сентябрь 2016 г. | Цветная металлургия (обогащение меди кислородом) - Группа 1, Башня 5 "Модификация кислородогенерирующей установки Beida Pioneer 8000/90-(II)" |

| 7 | Kempisch Copper Smelting Co. | 8000 | ≥90 процентов | Кумбиси, Замбия | Октябрь 2015 г. | Цветная металлургия (обогащение меди кислородом) - Группа 1, Башня 5 "Модификация кислородогенерирующей установки Beida Pioneer 8000/90-(I)" |

| 8 | Kaifeng Zhongcheng Air Separation Equipment Co. | 7000 | ≥85 процентов | Уезд Шаньшань в Синьцзяне | Ноябрь 2014 г. | Черная металлургия (кислородное нагнетание) - 1 группа из 5 башен |

| "Модернизация установки для получения кислорода Pioneer 7000/85 в BYU". | ||||||

| 9 | Chifeng Yuntong Non-Ferrous Metal Co. | 10000 | ≥90 процентов | Промышленный парк Чифэн Цзиньшань | Март 2014 г. | Цветная металлургия (рафинирование меди кислородом) - 1 группа из 2 башен |

| 10 | Guangdong Zhengpeng Biomass Energy Technology Co. | 400 | ≥80 процентов | Гуанчжоу Цзиньлан | Сентябрь 2013 г. | Кислородная газификация биомассы |

Благодарим вас за поддержку «Производство кислорода адсорбцией при переменном давлении», вот несколько советов и мер предосторожности при использовании этого продукта. Пожалуйста, обратите внимание на: «Применение технологии денитрификации дымовых газов в металлургической промышленности: сравнение технологий SCR и SNCR».

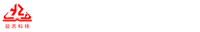

Металлургическая отрасль черной металлургии является важной частью национальной экономики, обеспечивая незаменимую материальную основу для жизни страны и ее народа. Однако с постоянным ростом производства чугуна и стали проблема выброса отходящих газов становится все более серьезной. Отходящие газы, образующиеся в процессе производства стали, в определенной степени загрязняют атмосферную среду. Среди них оксиды азота (NOx) являются одним из основных загрязнителей, которые наносят вред здоровью человека и экологической обстановке. Поэтому очистка отходящих газов в металлургической промышленности особенно важна. Технология денитрификации дымовых газов является одним из эффективных средств борьбы с NOx в отходящих газах металлургической промышленности, технология селективного каталитического восстановления (SCR) и селективного некаталитического восстановления (SNCR) в настоящее время является основной из двух технологий денитрификации, которые играют ключевую роль в металлургической промышленности в обработке отходящих газов.

Обзор технологии денитрификации дымовых газов

Технология денитрификации дымовых газов - это процесс преобразования оксидов азота в отходящих газах в безвредные вещества с помощью химических реакций или физических методов. В соответствии с различными принципами обработки, технологии денитрификации дымовых газов можно разделить на три категории: сухие, полусухие и мокрые. Среди них сухая денитрификация в основном использует катализаторы для стимулирования реакции между NOx и восстановителями (например, аммиаком, мочевиной и т.д.); полусухая денитрификация добавляет соответствующее количество воды на основе сухого метода для повышения эффективности реакции; а мокрая денитрификация заключается в преобразовании NOx в безвредные вещества посредством реакции в жидкой фазе.

Технология селективной каталитической нейтрализации (SCR)

l Принцип

Технология SCR подразумевает использование восстановителей, таких как аммиак (NH3), вступающих в селективную химическую реакцию с NOx под действием катализатора с образованием безвредного азота (N2) и воды (H2O). Присутствие катализатора снижает температуру реакции и увеличивает скорость реакции, что приводит к значительному повышению эффективности денитрификации.

lПрименение

В металлургической промышленности технология SCR обычно применяется для обработки высокотемпературных, высокопыльных, высокосернистых выхлопных газов. Поскольку к катализатору предъявляются определенные требования по температуре и содержанию пыли, необходима предварительная обработка выхлопных газов, например, охлаждение и удаление пыли. Кроме того, технология SCR может быть объединена с технологией сероочистки для достижения комплексной очистки от серы и денитрификации.

l Особенности

(1) Высокая эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SCR может достигать более 90 %.

(2) Повышенные требования к условиям выхлопных газов: на активность и срок службы катализатора влияют температура, содержание пыли и другие факторы, поэтому требуется строгая предварительная обработка выхлопных газов.

(3) Более высокие инвестиционные и эксплуатационные расходы: необходимость использования катализаторов и восстановителей, а также сложность конструкции оборудования, что приводит к относительно высоким инвестиционным и эксплуатационным расходам.

Технология селективного некаталитического восстановления (SNCR)

Принцип

Технология SNCR подразумевает использование восстановителей, таких как мочевина или аммиак, для селективной химической реакции с NOx с образованием безвредного азота и воды без катализатора. Реакция обычно протекает в условиях высокой температуры, поэтому ее также называют технологией высокотемпературной денитрификации.

lПрименение

В металлургической промышленности технология SNCR подходит для обработки отработанных газов низкой и средней температуры. Поскольку катализатор не требуется, температура и содержание пыли в выхлопных газах относительно низкие. Технология SNCR обычно сочетается с выхлопной системой котлов, нагревателей и другого оборудования для реализации денитрификационной обработки выхлопных газов.

lFeatures

(1) Умеренная эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SNCR может достигать 60-80 %.

(2) Более низкие требования к условиям выхлопных газов: из-за отсутствия катализатора температура и содержание пыли в выхлопных газах относительно низкие.

(3) Более низкие инвестиционные и эксплуатационные расходы: поскольку нет необходимости в использовании катализатора и сложной конструкции оборудования, это приводит к относительно низким инвестиционным и эксплуатационным расходам.

Сравнение технологий SCR и SNCR

l эффективность денитрификации: эффективность денитрификации по технологии SCR выше, чем по технологии SNCR, первая может достигать более 90%, вторая - 60% -80%.

l по требованиям к условиям выхлопных газов: технология SCR по температуре выхлопных газов и содержанию пыли предъявляет более высокие требования, требуется строгая предварительная обработка; а технология SNCR по условиям выхлопных газов требует меньше.

l Инвестиционные и эксплуатационные расходы: Инвестиционные и эксплуатационные расходы по технологии SCR выше, чем по технологии SNCR, в основном из-за использования катализаторов и восстановителей и сложной структуры оборудования.

Сфера применения: технология SCR подходит для обработки высокотемпературных, высокопыльных и высокосернистых выхлопных газов; в то время как технология SNCR подходит для обработки низко- и среднетемпературных выхлопных газов.

Технология SCR обладает такими характеристиками, как зрелая технология, высокая эффективность денитрификации, стабильная работа, отсутствие вторичного загрязнения и т.д. Технология SCR обычно выбирается, когда эффективность денитрификации должна быть более 70%. Эффективность денитрификации по технологии SCR может быть более 90%.

Эффективность денитрификации SNCR в пылеугольной топке обычно составляет 40~50%, а эффективность денитрификации в циркулирующем кипящем слое обычно составляет 50~70%.

связаться с нами

Сопутствующие популярные продукты

Технология тонкого удаления органической серы угольного газа

Поскольку доменный газ содержит органическую серу, H2Sи другие примеси, если доменный газ используется в качестве топлива, SO2 в дымовом газе не соответствует стандартам выбросов. Существуют две основные меры по сокращению выбросов: десульфурация доменного газа или десульфурация выхлопного дымового газа.

Утилизация хвостового газ VOC

Сбросной газ из резервуара и при наливе, хвостовой газ, содержащий VOC, в нефтехимической и химической промышленности. сначала конденсируется по методу PSA, а затем утилизируется конденсацией, что отвечает требованиям к дренажу по охране окружающей среды и позволяет утилизацию часть органических веществ. Масштаб установки: 100-3000нм3/ч

Сжижение природного газа

Производство СПГ из природного газа, сначала идет абсорбция СО2, H2S и других кислых компонентов природного газа раствором MDEA. Неабсорбированный очищенный газ осушается после выделения жидкости, затем поступает в колд-бокс для получения СПГ.

Технология десульфурации MEA-MDEA-NHD

Типичный процесс десульфуризации и декарбонизации амина состоит из четырех частей: абсорбции, флэш-испарения, теплообмена и регенерации (стриппинга).

Очистка и утилизация кислорода

В процессе производства и сжигания литиевых батарей образуется остаточный высокотемпературный обогащенный кислородом дымовой газ, в традиционном способе, как правило, после экологической обработки, он в качестве выхлопной газ непосредственно сбрасывается в атмосферу, что приводит к большому использованию кислорода в процессе производства, высокому потреблению энергии, тем самым увеличению затраты на производство литиевых батарей.

Технология десульфурации и удаления СО2 методом NHD

Технология обезуглероживания газа с использованием диметилового эфира полиэтиленгликоля в качестве абсорбционного раствора, известная за рубежом как технология Seleoxl, известная как технология NHD в Китае; эта технология включена в «Национальный каталог экологически чистых производственных технологий в ключевых отраслях» Государственной экономической и торговой комиссии. Данная технология представляет собой физическую технологию удаления СО2, регенерация производится с помощью воздуха или азота, поэтому этот процесс не требует потребления пара.

абсорбент

Адсорбент - это твердое вещество, которое может эффективно адсорбировать определенные компоненты из газов или жидкостей. Адсорбенты обычно имеют следующие характеристики: большую удельную поверхность, подходящую структуру пор и структуру поверхности

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации и удаления циана HDS является методом мокрого окисления, который является отличительным методом десульфурации, разработанным компании Huaxi и научно-техническим персоналом в синтетической аммиачной и коксовой промышленности, что позволяет процент десульфурации H2S в газе не менее 99,9%, а процент десульфурации HCN более 97%.

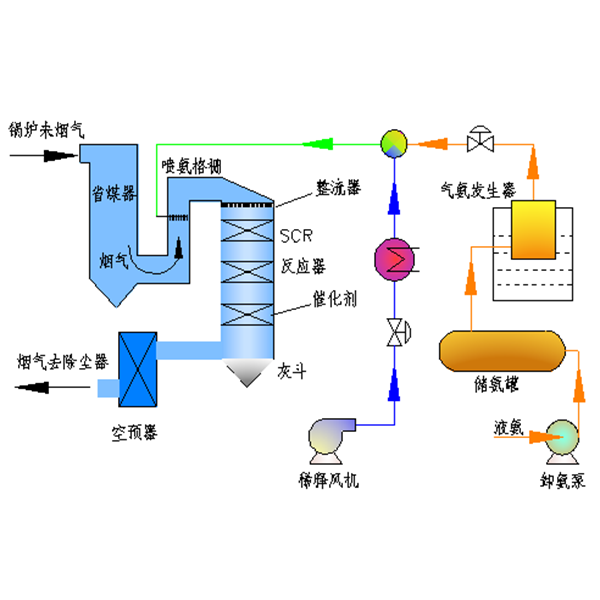

Технология десульфурации методом ионной жидкости

Технология сероочистки домового газа ионной жидкостью в основном предназначена для обработки и утилизации диоксида серы в дымовом газе и других промышленных отходящих газах. Важнейшей особенностью технологии является то, что одновременно с удалением диоксида серы из дымового газа побочно вырабатывается диоксид серы высокой чистоты (>99,5%) и осуществляется утилизация загрязняющих веществ серы. Высокочистый диоксид серы может служить отличным сырьем для производства жидкого диоксида серы, серной кислоты, серы и других химических продуктов.

Технология извлечения метана – угольный метан

В настоящее время как внутри страны, так и за рубежом для разделения кислородного угольного метана основной метод: мембранное разделение, метод удаления кислорода, метод адсорбции при переменном давлении (PSA), метод прямого сжижения. После всестороннего сравнительного изучения других технологий разделения низкообогащенного газа, Хуаси на основании собственной технологии разработки газ с низкой концентрацией, с полным анализом свойств исходного газа, принял технологию адсорбции при переменном давлении для разделения CH4 и N2/O2 в условиях микродавления. Газ с низкой концентрацией и содержанием метана от 10 до 15% может быть обогащена до 30% за один раз для сжигания и выработки электроэнергии, а также вторичного обогащения для производства природного газа. Масштаб установки: 2000~30000нм³/ч.

Производство водорода газификацией каменного угля

Получение технического водорода из угля является хорошим вариантом для крупномасштабного производства водорода или при отсутствии другого подходящего сырья. Из сырьевого угля получается водород высокой чистоты через установки для газификации, преобразования, очистки, PSA и т.д..

Технология утилизации хлорвинила

После разделения жидкости в сепараторе хвостового газа винилхлорида, все еще оставалось большое количество винилхлорида и ацетилена, а винилхлорид и ацетилен концентрируются для утилизации путем адсорбции, что имело высокую экономическую ценность. Масштаб установки: 100~10000нм³/ч.