условия сжижения природного газа

Продукция

-

Специальное оборудование регенерации кислоты

-

Производство азота адсорбцией при переменном давлении

-

Технология тонкого удаления органической серы угольного газа

-

Технология десульфурации методом ионной жидкости

-

Блочное оборудование обессоливания и деминерализации и специальная смола

-

Десульфуратор ионной жидкости

-

Технология извлечения метана – угольный метан

-

Технология удаления СО2 влажным методом

-

Технология производства прекурсора материала аккумулятора

-

Технология десульфурации MEA-MDEA-NHD

-

Технология очистки коксового газа

-

Технология десульфурации и удаления СО2 методом NHD

-

Технология десульфурации дымового газа с помощью аммиака

-

Технология десульфурации окислительно-восстановительным влажным методом

-

Удаление СО2 адсорбцией при переменном давлении

-

Сжижение природного газа

Китай условия сжижения природного газа Поставщик завод - ООО Чэнду Ичжи Технолоджи - известный

В компании действует надежная и строгая система контроля и управления качеством продукции. Компания прошла сертификацию "Система менеджмента качества ISO9001", сертифика цию"ЕАС" и сертификацию"СЕ". Наше оборудование хорошо продается в России, Германии, Франции, Канаде и страна х АСЕАН и было хорошо воспринято пользователями. Наша компания придерживается концепции ”Инновация бесконечна" и постоянно сов ершенствует технологию производства и технич-еский уровень, чтобы соответствовать тенденциям социального развития и предоставлять нашим клиентам идущие в ногу со временем системные решения для переработки.Будем рады сотрудничеству с Вами! Наша цель - консолидировать и улучшить качество и сервис существующих продуктов, в то же время постоянно разрабатывая новые продукты для удовлетворения различн ых потребностей клиентов, поскольку. Китай условия сжижения природного газа Поставщик завод - ООО Чэнду Ичжи Технолоджи, Производство кислорода адсорбцией при переменном давлении, адсорбенты препараты список лучших, Технология очистка водорода адсорбцией при переменном давлении,Технология десульфурации и удаления СО2 методом NHD. Мы искренне приветствуем друзей со всего мира к сотрудничеству с нами на основе долгосрочной взаимной выгоды. The product will supply to all over the world, such as Europe, America, Australia,Canada, Juventus,Madrid, Angola.При его производстве использовался основной в мире метод обеспечения надежной работы, низкой цены на отказ, что делает его подходящим для выбора покупателями в Джидде. Наше предприятие. находясь внутри национальных цивилизованных городов, посещаемость веб-сайта очень беспроблемна, учитывая уникальные географические и финансовые обстоятельства. Мы придерживаемся философии компании ориентированное на людей, тщательное производство, мозговой штурм, создание блестящих продуктов. Строгий контроль качества, фантастический сервис, доступная стоимость в Джидде - вот что отличает нас от конкурентов. При необходимости, пожалуйста, свяжитесь с нами через нашу веб-страницу

Описание

маркер

Это наши продукты: подробное описание «Технология удаления СО2 влажным методом». Если вы заинтересованы в этом продукте или сопутствующих продуктах, пожалуйста, свяжитесь с нами для покупки!

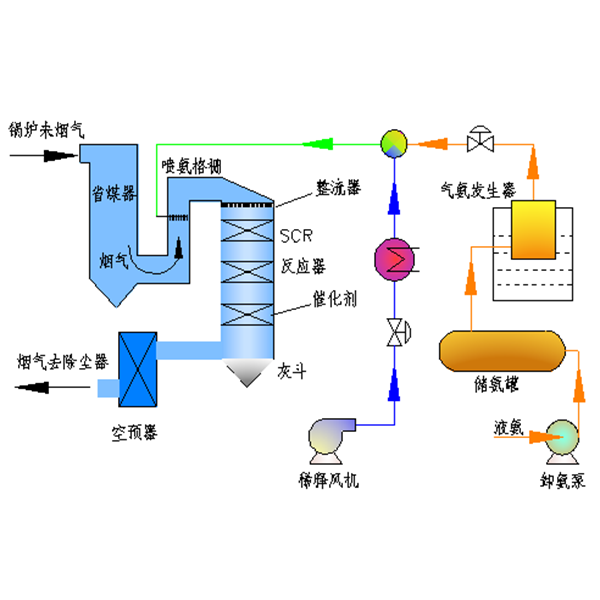

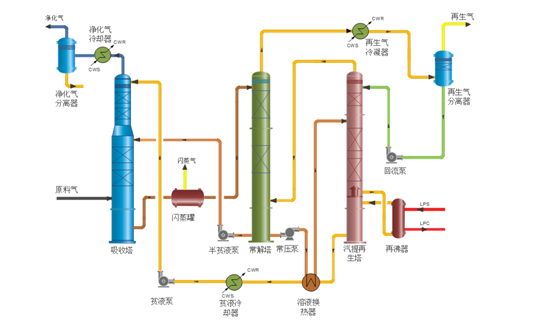

1、Описание технологии

Технология обезуглероживания влажного метода - это технология с низким энергопотреблением, которая широко используется для удаления СО2 и H2S из синтетического аммиака, метанолового сырьевого газа, нефтеперерабатывающего газа, городского угольного газа и природного газа.

В этом процессе используется раствор, состоящий из активирующего агента, добавленного в раствор метилдиэтаноламина (МДЭА), который обладает двойными свойствами физического и химического поглощения углекислого газа, требует только небольшого количества тепло для регенерации раствора, поэтому процесс имеет низкое тепловое потребление и высокую степень очистки, может и удалять неорганическую серу, и гидролизировать органическую серу.

2、Технические характеристики

1)В соответствии с условиями работы клиента, предусматривается комбинация технологического процесса 1 колонна абсорбция+1 колонна регенерации, 2 колонны абсорбции+2 колонны регенерации и т.д. для снижения инвестиции и энергопотребления;

2)Высокая эффективность удаления углекислого газа, содержание СО2 в очищенном газе менее 20 ppm;

3)При содержании серы около 1г/нм3 после удаления содержание общей серы составляет l ppm;

4)Раствор практически не коррозирует углеродистой стали.

3、Области применения

Нефтехимическая промышленность, газовая промышленность

Поточная диаграмма

Типичные результаты

| порядковый номер | пользователей | масштаб | сырье | технологический маршрут |

| 1 | Цзянсу Синь сталь | 50 000 тонн/год | дымовые газы известковой печи | аминный метод |

| 2 | Компания Shougang Jingtang | 60 000 тонн в год | дымовые газы известковой печи | ВПСА |

| 3 | Чунцин Кабеле Химическая Лтд | 300 000 т/год | котельный дым | аминный метод |

| 4 | Сычуаньский завод метанола Лунь | 50 000 тонн/год | котельный дым | аминный метод |

| 5 | Голмудский метаноловый завод PetroChina | 50 000 тонн/год | котельный дым | аминный метод |

| 6 | Чжунюаньский нефтеперерабатывающий завод | 20 000 тонн в год | каталитический дым | аминный метод |

| 7 | Хэбэй Jiantao природного газа химическая компания Co | 220 000 т/год | котельный дым | аминный метод |

| 8 | Чунцин Цзяньтао природный газ химическая | 220 000 т/год | котельный дым | аминный метод |

| 9 | Компания высокотехнологичных материалов Внутренняя Монголия Мэнси | 12000Т/а | цементный дым | аминный метод |

| 10 | ООО Чунцинская специальная сталь | 20 000 т/год | дымовые газы известковой печи | аминный метод |

| 11 | Шаньдун Дунъин Хайке Химическая компания | 20 000 т/год | дым | аминный метод |

| 12 | Цзилинь Северный газ Лтд | 50 000 тонн/год | месторождённый газ | |

| 13 | Цзянсу Уси Linggu Group | 50 000 тонн/год | выхлопные газы psa | |

| 14 | Хэбэй Zhangxuan Hi-Tech Technology Co Ltd | 148743 Нм3/ч | железоплавильный шахтный газ | аминный метод |

| 15 | Северная Хуацзинь Объединенная нефтехимическая | 23857 Нм3/ч | богатый этиленом газ | аминный метод |

| 16 | Хэнаньская компания по поликарбонизации материалов Pingmei Shenma | 4700Нм3/ч | газ | аминный метод |

| 17 | Уланьсиньжуйская угольно-химическая компания г. Ордос | 73779,68 Нм3/ч | трансформационный газ | аминный метод |

| 18 | Пиндиншаньская летающая химическая компания | 80000Нм3/ч | трансформационный газ | аминный метод |

| 19 | Китайская морская нефтехимическая корпорация | 100000Нм3/ч | Газ | аминный метод |

| 20 | Чанфэн химическая компания Лтд | 6000Нм3/ч | трансформационный газ | аминный метод |

| 21 | ООО « Хэсян Новая Энергетика » г. Хэган | 40000Нм3/ч | трансформационный газ | аминный метод |

| 22 | Завод СПГ Цинлун | 3000Нм3/ч | газ низкой концентрации | аминный метод |

| 23 | Юньнаньская газовая компания | 10000Нм3/ч | синтетический | аминный метод |

| 24 | Чунцинская коксовая компания | 75000Нм3/ч | синтетический | аминный метод |

| 25 | Хэцзе Цзюфэн | 15000Нм3/ч | трансформационный газ | аминный метод |

| 26 | Цзяньюань Химическая промышленность, Оток Баннер, | 15000Нм3/ч | синтетический | аминный метод |

| 27 | Проект Zhongyuan Green Energy СПГ | 85000Нм3/ч | Газ | аминный метод |

| 28 | Завод по производству метанола на северо-западной шахте | 80000Т/а | дым | аминный метод |

Благодарим вас за поддержку «Технология удаления СО2 влажным методом», вот несколько советов и мер предосторожности при использовании этого продукта. Пожалуйста, обратите внимание на: «Применение технологии денитрификации дымовых газов в металлургической промышленности: сравнение технологий SCR и SNCR».

Металлургическая отрасль черной металлургии является важной частью национальной экономики, обеспечивая незаменимую материальную основу для жизни страны и ее народа. Однако с постоянным ростом производства чугуна и стали проблема выброса отходящих газов становится все более серьезной. Отходящие газы, образующиеся в процессе производства стали, в определенной степени загрязняют атмосферную среду. Среди них оксиды азота (NOx) являются одним из основных загрязнителей, которые наносят вред здоровью человека и экологической обстановке. Поэтому очистка отходящих газов в металлургической промышленности особенно важна. Технология денитрификации дымовых газов является одним из эффективных средств борьбы с NOx в отходящих газах металлургической промышленности, технология селективного каталитического восстановления (SCR) и селективного некаталитического восстановления (SNCR) в настоящее время является основной из двух технологий денитрификации, которые играют ключевую роль в металлургической промышленности в обработке отходящих газов.

Обзор технологии денитрификации дымовых газов

Технология денитрификации дымовых газов - это процесс преобразования оксидов азота в отходящих газах в безвредные вещества с помощью химических реакций или физических методов. В соответствии с различными принципами обработки, технологии денитрификации дымовых газов можно разделить на три категории: сухие, полусухие и мокрые. Среди них сухая денитрификация в основном использует катализаторы для стимулирования реакции между NOx и восстановителями (например, аммиаком, мочевиной и т.д.); полусухая денитрификация добавляет соответствующее количество воды на основе сухого метода для повышения эффективности реакции; а мокрая денитрификация заключается в преобразовании NOx в безвредные вещества посредством реакции в жидкой фазе.

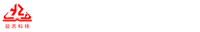

Технология селективной каталитической нейтрализации (SCR)

l Принцип

Технология SCR подразумевает использование восстановителей, таких как аммиак (NH3), вступающих в селективную химическую реакцию с NOx под действием катализатора с образованием безвредного азота (N2) и воды (H2O). Присутствие катализатора снижает температуру реакции и увеличивает скорость реакции, что приводит к значительному повышению эффективности денитрификации.

lПрименение

В металлургической промышленности технология SCR обычно применяется для обработки высокотемпературных, высокопыльных, высокосернистых выхлопных газов. Поскольку к катализатору предъявляются определенные требования по температуре и содержанию пыли, необходима предварительная обработка выхлопных газов, например, охлаждение и удаление пыли. Кроме того, технология SCR может быть объединена с технологией сероочистки для достижения комплексной очистки от серы и денитрификации.

l Особенности

(1) Высокая эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SCR может достигать более 90 %.

(2) Повышенные требования к условиям выхлопных газов: на активность и срок службы катализатора влияют температура, содержание пыли и другие факторы, поэтому требуется строгая предварительная обработка выхлопных газов.

(3) Более высокие инвестиционные и эксплуатационные расходы: необходимость использования катализаторов и восстановителей, а также сложность конструкции оборудования, что приводит к относительно высоким инвестиционным и эксплуатационным расходам.

Технология селективного некаталитического восстановления (SNCR)

Принцип

Технология SNCR подразумевает использование восстановителей, таких как мочевина или аммиак, для селективной химической реакции с NOx с образованием безвредного азота и воды без катализатора. Реакция обычно протекает в условиях высокой температуры, поэтому ее также называют технологией высокотемпературной денитрификации.

lПрименение

В металлургической промышленности технология SNCR подходит для обработки отработанных газов низкой и средней температуры. Поскольку катализатор не требуется, температура и содержание пыли в выхлопных газах относительно низкие. Технология SNCR обычно сочетается с выхлопной системой котлов, нагревателей и другого оборудования для реализации денитрификационной обработки выхлопных газов.

lFeatures

(1) Умеренная эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SNCR может достигать 60-80 %.

(2) Более низкие требования к условиям выхлопных газов: из-за отсутствия катализатора температура и содержание пыли в выхлопных газах относительно низкие.

(3) Более низкие инвестиционные и эксплуатационные расходы: поскольку нет необходимости в использовании катализатора и сложной конструкции оборудования, это приводит к относительно низким инвестиционным и эксплуатационным расходам.

Сравнение технологий SCR и SNCR

l эффективность денитрификации: эффективность денитрификации по технологии SCR выше, чем по технологии SNCR, первая может достигать более 90%, вторая - 60% -80%.

l по требованиям к условиям выхлопных газов: технология SCR по температуре выхлопных газов и содержанию пыли предъявляет более высокие требования, требуется строгая предварительная обработка; а технология SNCR по условиям выхлопных газов требует меньше.

l Инвестиционные и эксплуатационные расходы: Инвестиционные и эксплуатационные расходы по технологии SCR выше, чем по технологии SNCR, в основном из-за использования катализаторов и восстановителей и сложной структуры оборудования.

Сфера применения: технология SCR подходит для обработки высокотемпературных, высокопыльных и высокосернистых выхлопных газов; в то время как технология SNCR подходит для обработки низко- и среднетемпературных выхлопных газов.

Технология SCR обладает такими характеристиками, как зрелая технология, высокая эффективность денитрификации, стабильная работа, отсутствие вторичного загрязнения и т.д. Технология SCR обычно выбирается, когда эффективность денитрификации должна быть более 70%. Эффективность денитрификации по технологии SCR может быть более 90%.

Эффективность денитрификации SNCR в пылеугольной топке обычно составляет 40~50%, а эффективность денитрификации в циркулирующем кипящем слое обычно составляет 50~70%.

связаться с нами

Сопутствующие популярные продукты

Технология декарбонизации МПС

Эта технология используется для извлечения парникового газа CO2 из дымовых газов, а извлеченный CO2 может быть использован для решения проблемы углеродного дисбаланса в метаноле или карбамиде, использующих природный газ в качестве сырья.

Блочное оборудование обессоливания и деминерализации и специальная смола

Данная установка представляет собой эксклюзивное блочного устройство для проекта десульфурации дымового газа с помощью ионной жидкостью и является ключевым оборудованием для процесса десульфурации ионной жидкости, устройство бессоливанияя назначено для удаления вредных примесей, таких как корни серной кислоты, хлор и фтор, в ионной жидкости; устройство для удаления натрия используются для удаления вредных катионных примесей, таких как натрий, в ионной жидкости.

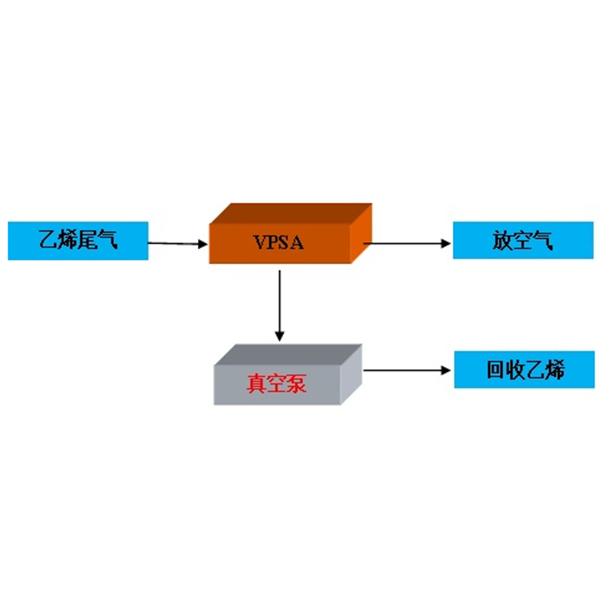

Утилизация хвостового газа этилена

В последние годы, с повышением сознания людей об охране окружающей среды, улучшением экологических требований к нефтехимическим установкам в Китае и во всем мире, а также регенерацией и повторным использованием отходов для снижения производственных затрат, с учетом более высокой экономической эффективности для предприятий, технология рекуперации выхлопных газов этиленовых и акриловых установок имеет большие социальные и экономические выгоды.

Удаление СО2 адсорбцией при переменном давлении

Технология сепарации СО, методом PSA широко применяется в установках обезуглероживания синтетического аммиака, метанола, щелочи и промышленной сепарации СО2, а также в установках утилизации хвостового газа с содержанием СО2, в связи с высокой степенью автоматизации, удобством регулирования точности удаления, низким расходом энергии и широким спектром применения.

Технология извлечения метана – угольный метан

В настоящее время как внутри страны, так и за рубежом для разделения кислородного угольного метана основной метод: мембранное разделение, метод удаления кислорода, метод адсорбции при переменном давлении (PSA), метод прямого сжижения. После всестороннего сравнительного изучения других технологий разделения низкообогащенного газа, Хуаси на основании собственной технологии разработки газ с низкой концентрацией, с полным анализом свойств исходного газа, принял технологию адсорбции при переменном давлении для разделения CH4 и N2/O2 в условиях микродавления. Газ с низкой концентрацией и содержанием метана от 10 до 15% может быть обогащена до 30% за один раз для сжигания и выработки электроэнергии, а также вторичного обогащения для производства природного газа. Масштаб установки: 2000~30000нм³/ч.

Очистка аргона

Богатый аргон после сжатия попадает в адсорбционную колонну, которая находится в адсорбционном состоянии на ступени PSA-Ar, путем адсорбции адсорбируются примеси, такие как CO2, N2 и часть O2, а не адсорбированный аргон вытекает из верхней части колонны в качестве продукта, получая аргон с частотой 99,99 - 99999. Масштаб установки: 100~5000нм³/ч.

Удаление СО адсорбцией при переменном давлении

Очистка окиси углерода из смеси, содержащей окись углерода, осуществляется технологией PSA. Сначала удалить углекислый газ, влагу и следы серы из сырьевого газа; Очищенный газ входит в установку VPSA для удаления водорода, азота, метана и других примесей, адсорбированный окись углерода выводится в качестве продукта после вакуумной десорбции при декомпрессии.

Пищевая CO2 очищенная

Пищевая CO₂ очищенная Приняв международно признанную новую технологию каталитической окислительной очистки, башня каталитической очистки принимает новый тип внутреннего охлаждающего устройства, так что распределение температуры слоя находится в соответствующей зоне реакции, нормальный тепловой баланс производства, сокращение использования электрических печей и продление срока службы катализатора.

Технология десульфурации окислительно-восстановительным влажным методом

Технология десульфурации и удаления циана HDS является методом мокрого окисления, который является отличительным методом десульфурации, разработанным компании Huaxi и научно-техническим персоналом в синтетической аммиачной и коксовой промышленности, что позволяет процент десульфурации H2S в газе не менее 99,9%, а процент десульфурации HCN более 97%.

Производство водорода из коксовых газов

Коксовый газ обладает такими характеристиками, как большой объем газа, низкое давление, содержание сложных примесей и низкое содержание водорода. Помимо того, что водород используется для производства электроэнергии, его можно извлекать для использования в химических установках, таких как установки гидрогенизации каменноугольной смолы, установки получения гликоля и синтетического аммиака. Из коксового газа получается газообразный водород высокой чистоты через установки сжатия, очистки, конверсии, PSA и т.д. Благодаря интеграции процессов также можно одновременно производить продукцию СО, водорода и СПГ.

Производство водорода газификацией каменного угля

Получение технического водорода из угля является хорошим вариантом для крупномасштабного производства водорода или при отсутствии другого подходящего сырья. Из сырьевого угля получается водород высокой чистоты через установки для газификации, преобразования, очистки, PSA и т.д..

Производство азота адсорбцией при переменном давлении

Генератор азота, использующий метод адсорбции при переменном давлении (сокращено генератор азота PSA) представляет собой генератор азота, спроектированный и изготовленный по принципу сепарации газа с технологией PSA. Обычно применяются два адсорбера, система автоматического управления строго контролирует последовательность времени по определенной программируемой программе, поочередно осуществляет адсорбцию под давлением и регенерацию снижения давления для выполнения сепарации азота и кислорода и получения азота требуемой чистоты.