цеолит адсорбент

Продукция

-

Производство водорода из коксовых газов

-

Производство водорода по конверсии легких углеводородов с паром

-

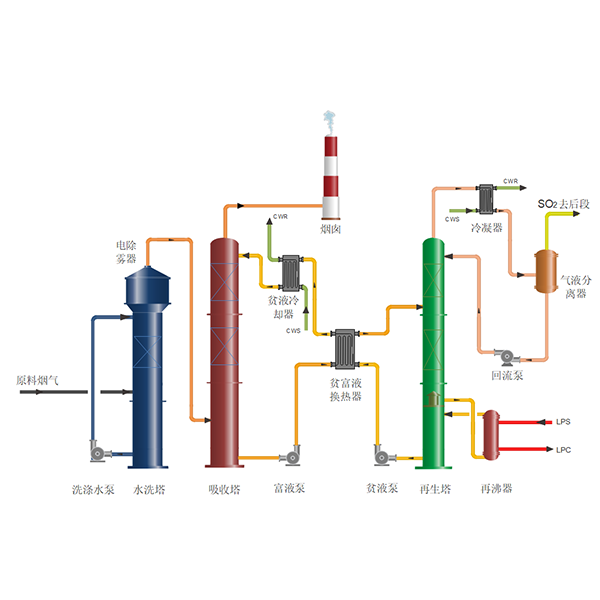

Утилизация хвостового газа этилена

-

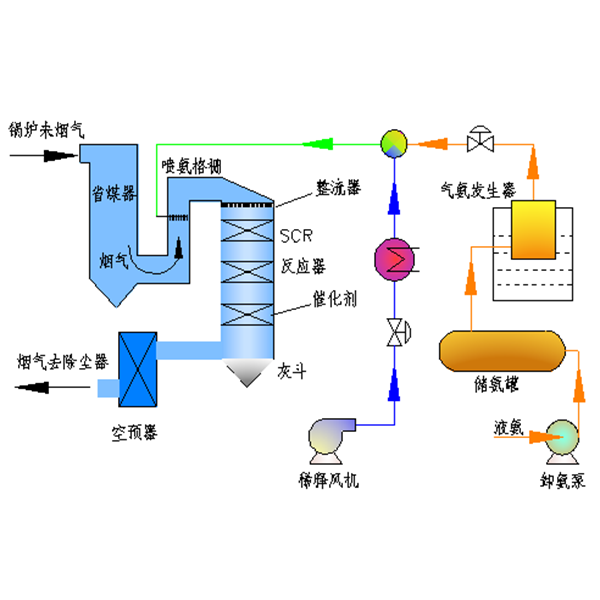

Технология десульфурации окислительно-восстановительным влажным методом

-

Блочное оборудование обессоливания и деминерализации и специальная смола

-

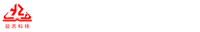

Денитрификация дымового газа SCR、SNC

-

Технология производства прекурсора материала аккумулятора

-

Технология десульфурации MEA-MDEA-NHD

-

Технология десульфурации дымового газа с помощью аммиака

-

Производство кислорода адсорбцией при переменном давлении

-

Технология утилизации СО2 дымового газа

-

Технология очистки коксового газа

-

Очистка и утилизация кислорода

-

Утилизация хвостового газ VOC

-

Производство водорода газификацией каменного угля

-

абсорбент

Китай цеолит адсорбент Поставщик завод - ООО Чэнду Ичжи Технолоджи - Производитель/Производители

В компании действует надежная и строгая система контроля и управления качеством продукции. Компания прошла сертификацию "Система менеджмента качества ISO9001", сертифика цию"ЕАС" и сертификацию"СЕ". Наше оборудование хорошо продается в России, Германии, Франции, Канаде и страна х АСЕАН и было хорошо воспринято пользователями. Наша компания придерживается концепции ”Инновация бесконечна" и постоянно сов ершенствует технологию производства и технич-еский уровень, чтобы соответствовать тенденциям социального развития и предоставлять нашим клиентам идущие в ногу со временем системные решения для переработки.Будем рады сотрудничеству с Вами! Наша цель - консолидировать и улучшить качество и сервис существующих продуктов, в то же время постоянно разрабатывая новые продукты для удовлетворения различн ых потребностей клиентов, поскольку. Китай цеолит адсорбент Поставщик завод - ООО Чэнду Ичжи Технолоджи, очистка технический аргон, уникальная технология сжижения природного газа, устройство очистки аргона,Очистка аргона. Мы искренне приветствуем друзей со всего мира к сотрудничеству с нами на основе долгосрочной взаимной выгоды. The product will supply to all over the world, such as Europe, America, Australia,St. Petersburg, Hamburg,Lithuania, Estonia.Действительно, если какой-либо из этих пунктов заинтересует вас, пожалуйста, дайте нам знать. Мы будем рады предоставить вам ценовое предложение после получения подробных спецификаций. У нас есть наши личные специалисты по исследованиям и разработкам, которые удовлетворят любые требования, мы с нетерпением ждем ваших запросов в ближайшее время и надеемся иметь возможность работать вместе с вами в будущем. Добро пожаловать, чтобы ознакомиться с нашей организацией.

Описание

маркер

Это наши продукты: подробное описание «Технология очистка водорода адсорбцией при переменном давлении». Если вы заинтересованы в этом продукте или сопутствующих продуктах, пожалуйста, свяжитесь с нами для покупки!

Описание технологии

Генератор азота, использующий метод адсорбции при переменном давлении (сокращено генератор азота PSA) представляет собой генератор азота, спроектированный и изготовленный по принципу сепарации газа с технологией PSA. Обычно применяются два адсорбера, система автоматического управления строго контролирует последовательность времени по определенной программируемой программе, поочередно осуществляет адсорбцию под давлением и регенерацию снижения давления для выполнения сепарации азота и кислорода и получения азота требуемой чистоты.

Технические характеристики

1.Удобное и быстрое производство азота

Передовая технология, уникальный распределитель воздушного потока, которые делают распределение воздушного потока более равномерным и эффективное использование углеродного молекулярного сита. Примерно через 20 минут после запуска установки можно выдать годный азот.

2.Простота в эксплуатации

Оборудование имеет компактную конструкцию с полным блочным исполнением, занимает небольшую территорию и экономичное капиталовложение, можно получить азот только путём подключения к электропитанию на месте.

3.Более экономичная технология, чем другие

Технология PSA представляет собой простой способ получения азота, использующий воздух в качестве сырья, расход энергии только заключается в электроэнергии для компрессора воздуха, обладает преимуществами низкой себестоимости эксплуатации, низкого расхода энергии и высокой эффективности.

4.Мехатронное проектирование реализует автоматизированную работу

Импортный PLC управляет работу полностью автоматически, чистота, давление и расход азота может быть отрегулированы и показываться непрерывно, что может обеспечить работу без присмотра персонала.

6.Технические показатели

Расход: 5-1000 Нм3/ч Чистота: 95~99.9995% Точка росы: ≤-40 °C

Давление: ≤0.8 МПа, может быть отрегулировано

Области применения

Защитный газ для процесса термической обработки металлов, газ для производства химической промышленности, очистки азотом различных резервуаров и трубопроводов, производства резиновых и пластмассовых изделий, упаковки с азотом для свежести в пищевой промышленности, газ для очистки и покрытия в промышленности напитков, газ для упаковки с азотом и удаления азотом кислорода в емкостях для фармацевтической промышленности и защитный газ для процесса производства электронных компонентов и полупроводников в электронной промышленности. Чистота, расход, стабильность давления могут быть отрегулированы для удовлетворения потребностей различных клиентов.

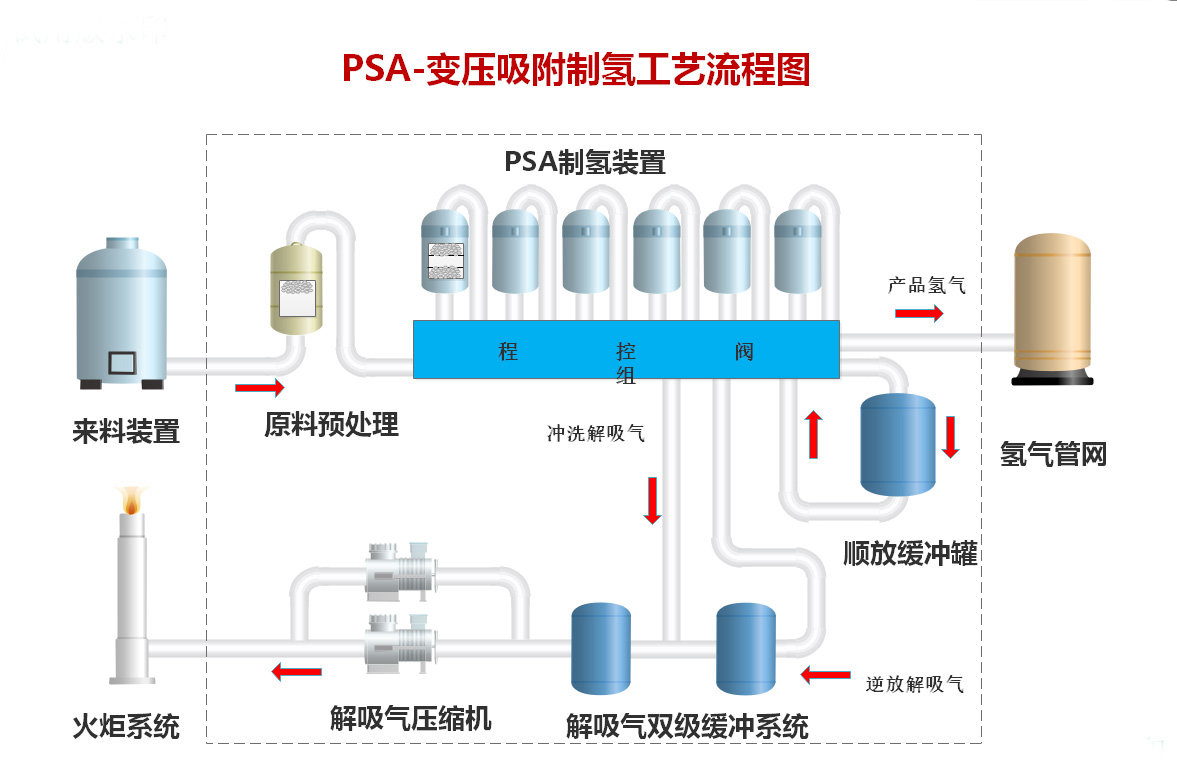

Поточная диаграмма

| серийный номер | пользователь | бейсбольный стадион | исходный газ | Чистота продукта | Технологический маршрут |

| номер один | Типичная производительность | ||||

| 1 | Сычуаньский виниловый завод компании Sinopec | 7000Nm3/h | Отходящие газы метанола | 99.90% | PSA (эксплуатируется в течение 20 лет и проверен компанией Sinopec) |

| 2 | Хартумский нефтеперерабатывающий завод, Судан | 11000Nm3/h | FCC сухой воздух | 99.90% | VPSA (крупнейшее в Китае экспортное предприятие по производству водорода) |

| 3 | АВИАЦИОННЫЙ ПРОДУКТ | 2000Nm3/h | сингаз | 99.90% | PSA(3.5MPa(G)) |

| 4 | Нанкинская компания химической промышленности (2 комплекта) | 63000Nm3/h | Сингаз для удобрений | 99.90% | VPSA(4.0MPa(G)) |

| 5 | Китайская нефтехимическая компания Фуцзянь | 80000Nm3/h | POX выхлоп | 99.90% | PSA(4.5MPa(G)) |

| 6 | Датанская электрохимическая компания | 10000Nm3/h | Отходящие газы метанола | 99.90% | PSA(5.0MPa(G)) |

| во-вторых | Реорганизация типичных показателей PSA | ||||

| 1 | Китайская нефтеперерабатывающая компания Хуэйчжоу | 120000Nm3/h | Реформулированный газ + низкомолекулярный газ | 99.90% | PSA |

| 2 | Китайская нефтехимическая компания | 140000Nm3/h | рационализация | 99.90% | PSA |

| 3 | Китайская нефтехимическая компания Чжаньцзян Дунсин | 100000Nm3/h | рационализация | 99.90% | PSA |

| 4 | Сямыньская компания по производству ароматических углеводородов | 200000Nm3/h | рационализация | 99.90% | PSA |

| в-третьих | Типичная производительность СРП по переработке угля в водород | ||||

| 1 | Китайская нефтеперерабатывающая компания Хуэйчжоу | 200000Nm3/h | POX сингаз | 99.90% | PSA |

| 2 | Нинбо Чжунцзинь нефтехимическая компания с ограниченной ответственностью | 108000Nm3/h | Сингаз + свалочный газ | 99.90% | VPSA I + PSA II |

| 3 | Китайская нефтехимическая компания Чжаньцзян Дунсин | 2*90000Nm3/h | сингаз | 99.90% | PSA |

| четвертый | Типичная производительность регенерации хвостового газа PSA | ||||

| 1 | Китайская нефтехимическая компания по переработке Северного моря | 32000 Nm3/h | сухой газ нефтеперерабатывающего завода | 99.90% | VPSA |

| 2 | Цзиньсийский нефтехимический филиал | 22000 Nm3/h | водородсодержащий газ | 99.90% | VPSA |

| 3 | Китайская нефтехимическая компания Хайнань | 20000 Nm3/h | сухой газ нефтеперерабатывающего завода | 99.90% | VPSA |

| в-пятых | Типичная производительность PSA на преобразованном газе | ||||

| 1 | ПК Даляньская нефтехимическая компания | 2×100000Nm3/h | изменение атмосферы | 99.90% | PSA |

| 2 | Уханьское отделение Китайской нефтехимической компании | 80000Nm3/h | изменение атмосферы | 99.90% | PSA |

| 3 | Филиал корпорации Sinopec в Тяньцзине | 100000Nm3/h | изменение атмосферы | 99.90% | PSA |

| в-шестых | Типичная производительность PSA для коксового газа | ||||

| 1 | Хэнань Цзиньцзян Рефайнинг энд Кемикал Ко. | 33000 Nm3/h | коксовый газ | 99.90% | TSA+PSA |

| 2 | Баоган Гуандун Чжаньцзян стальная база проект | 2600 Nm3/h | коксовый газ | 100.00% | TSA+PSA |

| седьмой | VPSA-CO2 спортивное мероприятие | ||||

| 1 | Ляонинское акционерное общество химической промышленности | 20000 Nm3/h | Производство водорода хвостовой газ PSA | 95% | VPSA |

| 2 | Нинбо Чжунцзинь нефтехимическая компания с ограниченной ответственностью | 108000Nm3/h | сингаз | 99.90% | 一段VPSA |

| восьмой | C2+Проекты по переработке отходов | ||||

| 1 | Хэйлунцзян Лонг Ойл Петрохимикал Ко. | 40000 Nm3/h | каталитический сухой газ | C2+ | VPSA |

| девятый | Проект EPC по адсорбции с переменным давлением | ||||

| 1 | Внутренняя Монголия Итай Кемикал Ко. | 49000 Nm3/h;27000 Nm3/h | Инфильтрационный газ; очистительный газ | 99.90% | PSA |

| 2 | Хэйлунцзян Лонг Ойл Петрохимикал Ко. | 80000 Nm3/h;30000 Nm3/h | Трансформационный газ; гипоаллергенный газ | 99.90% | PSA |

| 3 | Хэйлунцзян Лонг Ойл Петрохимикал Ко. | 40000 Nm3/h | каталитический сухой газ | C2+ | VPSA |

| 4 | Сямынь Тенглонг Ароматик Ко. | 200000Nm3/h | рационализация | 99.90% | PSA |

Благодарим вас за поддержку «Технология очистка водорода адсорбцией при переменном давлении», вот несколько советов и мер предосторожности при использовании этого продукта. Пожалуйста, обратите внимание на: «Применение технологии денитрификации дымовых газов в металлургической промышленности: сравнение технологий SCR и SNCR».

Металлургическая отрасль черной металлургии является важной частью национальной экономики, обеспечивая незаменимую материальную основу для жизни страны и ее народа. Однако с постоянным ростом производства чугуна и стали проблема выброса отходящих газов становится все более серьезной. Отходящие газы, образующиеся в процессе производства стали, в определенной степени загрязняют атмосферную среду. Среди них оксиды азота (NOx) являются одним из основных загрязнителей, которые наносят вред здоровью человека и экологической обстановке. Поэтому очистка отходящих газов в металлургической промышленности особенно важна. Технология денитрификации дымовых газов является одним из эффективных средств борьбы с NOx в отходящих газах металлургической промышленности, технология селективного каталитического восстановления (SCR) и селективного некаталитического восстановления (SNCR) в настоящее время является основной из двух технологий денитрификации, которые играют ключевую роль в металлургической промышленности в обработке отходящих газов.

Обзор технологии денитрификации дымовых газов

Технология денитрификации дымовых газов - это процесс преобразования оксидов азота в отходящих газах в безвредные вещества с помощью химических реакций или физических методов. В соответствии с различными принципами обработки, технологии денитрификации дымовых газов можно разделить на три категории: сухие, полусухие и мокрые. Среди них сухая денитрификация в основном использует катализаторы для стимулирования реакции между NOx и восстановителями (например, аммиаком, мочевиной и т.д.); полусухая денитрификация добавляет соответствующее количество воды на основе сухого метода для повышения эффективности реакции; а мокрая денитрификация заключается в преобразовании NOx в безвредные вещества посредством реакции в жидкой фазе.

Технология селективной каталитической нейтрализации (SCR)

l Принцип

Технология SCR подразумевает использование восстановителей, таких как аммиак (NH3), вступающих в селективную химическую реакцию с NOx под действием катализатора с образованием безвредного азота (N2) и воды (H2O). Присутствие катализатора снижает температуру реакции и увеличивает скорость реакции, что приводит к значительному повышению эффективности денитрификации.

lПрименение

В металлургической промышленности технология SCR обычно применяется для обработки высокотемпературных, высокопыльных, высокосернистых выхлопных газов. Поскольку к катализатору предъявляются определенные требования по температуре и содержанию пыли, необходима предварительная обработка выхлопных газов, например, охлаждение и удаление пыли. Кроме того, технология SCR может быть объединена с технологией сероочистки для достижения комплексной очистки от серы и денитрификации.

l Особенности

(1) Высокая эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SCR может достигать более 90 %.

(2) Повышенные требования к условиям выхлопных газов: на активность и срок службы катализатора влияют температура, содержание пыли и другие факторы, поэтому требуется строгая предварительная обработка выхлопных газов.

(3) Более высокие инвестиционные и эксплуатационные расходы: необходимость использования катализаторов и восстановителей, а также сложность конструкции оборудования, что приводит к относительно высоким инвестиционным и эксплуатационным расходам.

Технология селективного некаталитического восстановления (SNCR)

Принцип

Технология SNCR подразумевает использование восстановителей, таких как мочевина или аммиак, для селективной химической реакции с NOx с образованием безвредного азота и воды без катализатора. Реакция обычно протекает в условиях высокой температуры, поэтому ее также называют технологией высокотемпературной денитрификации.

lПрименение

В металлургической промышленности технология SNCR подходит для обработки отработанных газов низкой и средней температуры. Поскольку катализатор не требуется, температура и содержание пыли в выхлопных газах относительно низкие. Технология SNCR обычно сочетается с выхлопной системой котлов, нагревателей и другого оборудования для реализации денитрификационной обработки выхлопных газов.

lFeatures

(1) Умеренная эффективность денитрификации: при подходящих условиях реакции эффективность денитрификации по технологии SNCR может достигать 60-80 %.

(2) Более низкие требования к условиям выхлопных газов: из-за отсутствия катализатора температура и содержание пыли в выхлопных газах относительно низкие.

(3) Более низкие инвестиционные и эксплуатационные расходы: поскольку нет необходимости в использовании катализатора и сложной конструкции оборудования, это приводит к относительно низким инвестиционным и эксплуатационным расходам.

Сравнение технологий SCR и SNCR

l эффективность денитрификации: эффективность денитрификации по технологии SCR выше, чем по технологии SNCR, первая может достигать более 90%, вторая - 60% -80%.

l по требованиям к условиям выхлопных газов: технология SCR по температуре выхлопных газов и содержанию пыли предъявляет более высокие требования, требуется строгая предварительная обработка; а технология SNCR по условиям выхлопных газов требует меньше.

l Инвестиционные и эксплуатационные расходы: Инвестиционные и эксплуатационные расходы по технологии SCR выше, чем по технологии SNCR, в основном из-за использования катализаторов и восстановителей и сложной структуры оборудования.

Сфера применения: технология SCR подходит для обработки высокотемпературных, высокопыльных и высокосернистых выхлопных газов; в то время как технология SNCR подходит для обработки низко- и среднетемпературных выхлопных газов.

Технология SCR обладает такими характеристиками, как зрелая технология, высокая эффективность денитрификации, стабильная работа, отсутствие вторичного загрязнения и т.д. Технология SCR обычно выбирается, когда эффективность денитрификации должна быть более 70%. Эффективность денитрификации по технологии SCR может быть более 90%.

Эффективность денитрификации SNCR в пылеугольной топке обычно составляет 40~50%, а эффективность денитрификации в циркулирующем кипящем слое обычно составляет 50~70%.

связаться с нами

Сопутствующие популярные продукты

Технология тонкого удаления органической серы угольного газа

Поскольку доменный газ содержит органическую серу, H2Sи другие примеси, если доменный газ используется в качестве топлива, SO2 в дымовом газе не соответствует стандартам выбросов. Существуют две основные меры по сокращению выбросов: десульфурация доменного газа или десульфурация выхлопного дымового газа.

абсорбент

Адсорбент - это твердое вещество, которое может эффективно адсорбировать определенные компоненты из газов или жидкостей. Адсорбенты обычно имеют следующие характеристики: большую удельную поверхность, подходящую структуру пор и структуру поверхности

Блочное оборудование обессоливания и деминерализации и специальная смола

Данная установка представляет собой эксклюзивное блочного устройство для проекта десульфурации дымового газа с помощью ионной жидкостью и является ключевым оборудованием для процесса десульфурации ионной жидкости, устройство бессоливанияя назначено для удаления вредных примесей, таких как корни серной кислоты, хлор и фтор, в ионной жидкости; устройство для удаления натрия используются для удаления вредных катионных примесей, таких как натрий, в ионной жидкости.

Технология десульфурации и удаления СО2 методом NHD

Технология обезуглероживания газа с использованием диметилового эфира полиэтиленгликоля в качестве абсорбционного раствора, известная за рубежом как технология Seleoxl, известная как технология NHD в Китае; эта технология включена в «Национальный каталог экологически чистых производственных технологий в ключевых отраслях» Государственной экономической и торговой комиссии. Данная технология представляет собой физическую технологию удаления СО2, регенерация производится с помощью воздуха или азота, поэтому этот процесс не требует потребления пара.

Производство водорода газификацией каменного угля

Получение технического водорода из угля является хорошим вариантом для крупномасштабного производства водорода или при отсутствии другого подходящего сырья. Из сырьевого угля получается водород высокой чистоты через установки для газификации, преобразования, очистки, PSA и т.д..

Очистка и утилизация кислорода

В процессе производства и сжигания литиевых батарей образуется остаточный высокотемпературный обогащенный кислородом дымовой газ, в традиционном способе, как правило, после экологической обработки, он в качестве выхлопной газ непосредственно сбрасывается в атмосферу, что приводит к большому использованию кислорода в процессе производства, высокому потреблению энергии, тем самым увеличению затраты на производство литиевых батарей.

Утилизация хвостового газ VOC

Сбросной газ из резервуара и при наливе, хвостовой газ, содержащий VOC, в нефтехимической и химической промышленности. сначала конденсируется по методу PSA, а затем утилизируется конденсацией, что отвечает требованиям к дренажу по охране окружающей среды и позволяет утилизацию часть органических веществ. Масштаб установки: 100-3000нм3/ч

Специальное оборудование регенерации кислоты

Технические услуги регенерации кислот: предоставление технических услуг регенерации кислот, модернизация установки регенерации кислот для достижения показателей (были построены более 10 комплектов, HClи пыль не более 15 мг/нм3)

Технология извлечения метана – угольный метан

В настоящее время как внутри страны, так и за рубежом для разделения кислородного угольного метана основной метод: мембранное разделение, метод удаления кислорода, метод адсорбции при переменном давлении (PSA), метод прямого сжижения. После всестороннего сравнительного изучения других технологий разделения низкообогащенного газа, Хуаси на основании собственной технологии разработки газ с низкой концентрацией, с полным анализом свойств исходного газа, принял технологию адсорбции при переменном давлении для разделения CH4 и N2/O2 в условиях микродавления. Газ с низкой концентрацией и содержанием метана от 10 до 15% может быть обогащена до 30% за один раз для сжигания и выработки электроэнергии, а также вторичного обогащения для производства природного газа. Масштаб установки: 2000~30000нм³/ч.

Технология производства прекурсора материала аккумулятора

Регенерация отработанной соляной кислоты на сталелитейных заводах в основном решает рециркуляцию соляной кислоты и рециркуляцию порошка железа, , уменьшает выбросы сточных вод, основная роль в решении экологических проблем. Методы регенерации соляной кислоты при обжиге методом распыления могут также использоваться для регенерации гидрохлорированных выщелачивающих растворов титановой белой промышленности, производства порошков оксида кобальта с использованием хлорида кобальта и различных оксидов металлов с использованием хлорида (регенерация соляной кислоты различных хлоридов металлов).

Денитрификация дымового газа SCR、SNC

Описание технологии Описание технологии Существует два основных метода денитрации (1) технология селективного каталитического восстановления (SCR) и (2) технология селективного некапитального восстановления (SNCR).